Une nouvelle section animée par vous et pour vous, elle va nous permettre de revisiter l’histoire cheminote. Celle d’il y a 10, 20, 30, 40 ans…

Profitez de nos archives en nous signalant ce que vous souhaitez relire et redécouvrir. Retrouvez les nouveaux matériels, les grands travaux, les événements qui ont marqué la SNCF… Une plongée dans l’aventure du rail.

Faites-nous savoir vos envies dès à présent en nous écrivant au 29, rue de Clichy, 75009 Paris ou par mail à : margaux.maynard@laviedurail.com

65) Les Ateliers du Mans (cet article a été publié dans La Vie du Rail il y a 48 ans)

Historique

Les Ateliers du Mans appartiennent à un ensemble ferroviaire dont l’origine remonte au 28 mai 1854, date de l’inauguration de la ligne de Paris au Mans. Les Compagnies de l’Ouest, d’Orléans, puis le réseau de l’État ne cessent d’étendre cet ensemble en fonction de l’accroissement du trafic.

En 1907, des études sont entreprises dans le but d’installer une gare de triage, un dépôt de locomotives, et des ateliers d’entretien, sur un emplacement libre longeant la ligne Le Mans Tours, au sud-ouest de la ville du Mans, au lieudit « Le Maroc ».

Les Ateliers, édifiés en 19121913, pour la réparation du matériel remorqué, sont d’abord utilisés comme entrepôt, par l’armée, de 1914 à 1917. Ce n’est qu’en 1917 que sont exécutées les premières réparations de wagons, et en 1919 celles des voitures à voyageurs.

Pendant la guerre 1939-1945, les bombardements (mars 1943, mars et mai 1944) causent de graves dégâts. Des centaines de bombes endommagent la plupart des bâtiments.

L’activité normale, consacrée à la réparation des wagons et des fourgons, reprend dès la Libération.

À partir de 1946 débute la reconversion des Ateliers du Mans en Grand Atelier spécialisé dans l’entretien des auto rails. Une partie du personnel et de l’outillage des Ateliers de Rennes, précédemment chargés de ces travaux, est transférée au Mans. L’activité des Ateliers devient mixte : 85 % consacrés au matériel moteur (autorails Renault VH et ABJ – autorails unifiés U 3800), le reste à l’entretien des wagons et aux travaux de scierie.

En 1964, l’entretien des wagons est transféré dans un atelier spécialisé et le 1er janvier 1970, la scierie cesse toute activité.

Depuis cette date, les Ateliers du Mans, spécialisés uniquement dans l’entretien du matériel moteur, sont, avec Bordeaux et Strasbourg (Bischheim), l’un des trois Grands Ateliers de réparation des autorails de la SNCF.

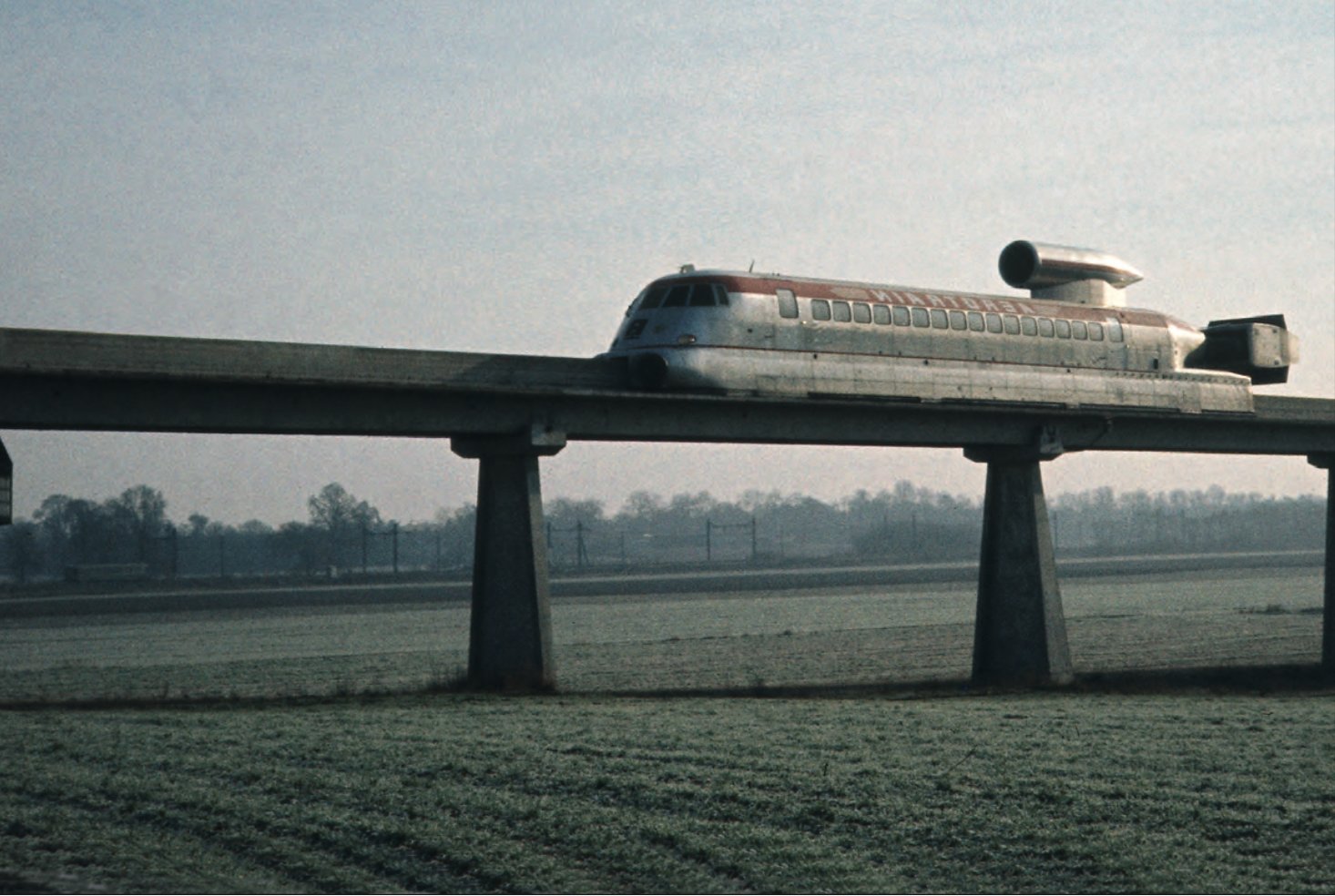

Les anciennes séries d’autorails, réparés au Mans, ont fait place aux derniers-nés des autorails : les éléments automoteurs de 330 kW appelés également « 425 ch ».

En plus des travaux réguliers apportés par les opérations périodiques des EA 330 kW, les Ateliers du Mans ont, durant ces dernières années, accompli quelques réalisations particulières parmi lesquelles nous citerons :

– la voiture-cinéma SU 204 mise en service en 1966 ;

– le premier autorail expérimental à turbine à gaz (TGS) sorti en 1967 ;

– l’importante participation, en 19691970, à la construction des 10 éléments à turbine à gaz (ETG) appelés aussi « turbotrains » destinés à l’exploitation cadencée de la ligne Paris Cherbourg. Les Ateliers ont assuré la construction complète du compartiment turbine et son aménagement : pose du turbomoteur, de la transmission hydraulique, des accessoires, ainsi que l’insonorisation de l’ensemble.

Les opérations périodiques sur les éléments à turbine à gaz viendront, dans un proche avenir, s’ajouter à celles des éléments automoteurs de 330 kW.

Organisation

Les Ateliers du Mans appartiennent au 2e Arrondissement Matériel et Traction de ParisMontparnasse.

Ils s’étendent sur une superficie de 8 ha dont 2,4 sont couverts. Leur effectif de 750 agents comprend : 10 agents cadres, 140 agents maîtrise et encadrement des équipes, 540 agents d’exécution, 60 apprentis.

La direction dispose de deux grands services : le service technique, le service production auquel appartiennent les deux ateliers divisionnaires « Caisse » et « Équipements ».

Un service général et deux secrétariats, l’un de gestion, l’autre pour les enquêtes et relations extérieures, complètent cette organisation.

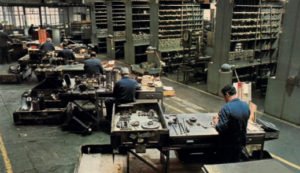

La chaîne de montage des moteurs diesels. © C. Besnard

Le service général comprend :

– Un bureau « administratif » formé de deux groupes : « Personnel » et « Comptabilité ». Il traite des affaires sociales, de la comptabilité des prix de revient et de la solde.

– Un groupe « Formationinformation » chargé plus particulièrement de préparer et de suivre les formations, les stages et les stagiaires. Une centaine d’agents est annuellement formée dans une vingtaine de disciplines différentes. Il prépare et réalise l’information des agents à tous les niveaux et sous ses différentes formes : conférences, visites, extraits de revues, etc. Il organise les visites de l’établissement.

– Un Centre d’instruction professionnelle (CIP) dont le rôle est de former, en deux ans, des apprentis de la spécialité « mécanicien en mécanique générale » option entretien. Chaque année, les élèves de la promotion sortante sont présentés au certificat d’aptitude professionnelle.

Le Centre possède un internat de 82 lits permettant de recevoir :

– les apprentis provenant des départements de la Sarthe et limitrophes ;

– les élèves de 2e et 3e années des cours de promotion professionnelle du 2e degré qui viennent au Mans achever leur formation.

Au service général appartient l’instructeur soudeur itinérant dont le rôle est de suivre la formation et la qualification des soudeurs se trouvant sur tout le territoire de l’arrondissement. La surveillance des installations, la protection contre l’incendie et la sécurité sont également des fonctions du service général.

Le service technique

Il a pour but de fournir au service production les solutions aux problèmes techniques, d’organisation, d’outillage et d’approvisionnement posés par l’entretien du matériel.

Il dispose à cet effet de sept groupes :

– Le groupe d’étude élabore les documents d’entretien, c’est-à-dire inventaires de travaux à partir des investigations sur le matériel, livret de révision et fiches de réparation. Il participe aux discussions de ces documents sur le plan local, régional et SNCF.

– Le groupe organisation traite tous les problèmes d’organisation de chantiers, distribue dans l’atelier les documents d’entretien en provenance du groupe d’étude ou d’autres établissements.

Le groupe organisation a établi, en collaboration étroite avec les dirigeants du service production la programmation des travaux de caisse des EA 330 kW par la méthode PERT. Cette étude a donné naissance à un plan de travail fixant une succession logique des tâches, les temps d’exécution et le nombre d’agents spécialisés à chacune d’elles. De plus, pour chaque engin en chaîne, un graphe personnalisé est à la disposition des cadres de l’atelier leur permettant de suivre et de contrôler l’avancement des travaux.

Le groupe organisation exploite le fichier d’intervention et rédige le rapport annuel.

– Le groupe technique « Caisse » et le groupe technique « Équipements » étudient pour chacun des ateliers divisionnaires les problèmes purement techniques posés par la réparation, les modifications, les essais.

– Le groupe technique outillage réalise les études d’outillage, suit la gestion des machinesoutils, des engins de manutention, du matériel de production et de distribution d’énergie.

– Le bureau d’études analyse les états de travail et les notes de modifications du matériel, les projets d’outillage et d’implantation des chantiers nouveaux.

– Le groupe « Approvisionnements » gère et met à disposition les approvisionnements nécessaires à la bonne marche des services clients. C’est à ce groupe qu’est rattaché le magasin.

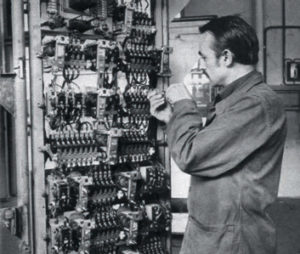

Travaux sur armoire électrique d’une EA 330 kW. © C. Besnard

L’atelier de mécanographie et de lancement. © C. Besnard

Le magasin de stockage des pièces de rechange. © Ateliers du Mans

Le service production

Ce service assure la direction des deux ateliers divisionnaires « Caisse » et « Équipements » et d’une section régulation, entretien des installations et manutentions. C’est à cette dernière section que sont rattachés les moyens de secours de grande intervention.

Le service production dirige et anime l’activité de ses différentes sections dans le but d’assurer l’ensemble des travaux confiés à l’établissement, ceci dans les meilleures conditions de qualité, de rapidité et d’économie, par une qualification poussée et une utilisation rationnelle du personnel.

Nous noterons plus particulièrement parmi ses attributions l’étude et la mise au point des programmes, la répartition des charges entre chaque atelier, le respect des délais, le suivi des prix de revient, les prévisions de consommation matière, la participation active à l’étude des chantiers et à la programmation des travaux.

Il doit suivre la formation et la qualification des agents et veiller à l’application des règles de propreté et de sécurité ainsi qu’à l’entretien des outillages individuels et collectifs.

Le nombre total d’engins actuellement en service étant de l’ordre de 300, leur parcours entre révision est de l’ordre de 400 à 425 000 km et leur parcours moyen annuel de 100 000 km, c’est 70 éléments qui sont traités annuellement en opérations périodiques.

Les Ateliers ont également à charge l’entretien de tous les organes de rechange en pièces de parc ou en pièces de réparation suivie (PRS). Il convient de noter qu’en plus des moteurs Saurer et Poyaud équipant les EA 330 kW et les ETG, les Ateliers ont conservé l’entretien de tous les moteurs Renault 12 V du parc SNCF, ainsi que celui des moteurs Willème équipant les locotracteurs. L’ensemble représente un parc total de 1 050 moteurs dont 350 environ passent annuellement, en opérations périodiques, aux Ateliers.

Actuellement, les bogies des EA 330 kW sont révisés aux Ateliers de Sotteville pour des raisons d’équilibre des charges, mais cette activité sera transférée aux Ateliers du Mans en mai 1971. Chacun des deux ateliers divisionnaires est bien spécialisé :

– L’Atelier « Caisse » : travaux sur véhicules, dépose, pose ou visite des organes y compris l’appareillage électrique, les travaux de tôlerie, de tuyauterie, de peinture, d’aménagements intérieurs, les essais au point fixe et les essais en ligne.

– L’Atelier « Équipements » : travaux de mécanique sur organes déposés moteurs et accessoires, boîtes de vitesses, coupleurs hydrauliques, compresseurs, organes de roulements, pièces de sécurité, les travaux de machines-outils.

Chacun des deux « ateliers divisionnaires » possède une section de « préparation du travail » dont le rôle essentiel est de faciliter, par une préparation rationnelle et adaptée, la réalisation des travaux confiés aux sections « productions ».

L’atelier divisionnaire « Caisse »

Chantier de réparation des radiateurs. © C. Besnard

En plus de la section de préparation du travail, le personnel de l’atelier « C » est réparti en quatre sections de production : section mécanique III, section tôlerie, section électrique, section peinture.

Le bâtiment principal offre une surface couverte de 4 000 m2. On y effectue les travaux de démontage, de levage, de réparation des caisses, de remontage et les opérations préliminaires de peinture.

Le démontage et le levage, pour retrait des bogies, se font dans un poste spécialisé. Les organes déposés sont nettoyés et acheminés soit, vers les chantiers spécialisés de l’atelier « Caisse », soit vers l’atelier « Équipements ».

La réparation des caisses, le remontage des organes, les essais à poste fixe et la remise sur bogies sont exécutés dans une même travée, celle-ci occupe toute la longueur du bâtiment (100 m) et comporte deux voies sur fosses desservies par deux ponts roulants de 200 kN permettant le levage des caisses à l’aide de portiques spécialement adaptés.

Les travaux sur caisse sont exécutés en double chaîne, suivant le plan de travail défini par la programmation PERT. Un élément automoteur est mis en main tous les sept jours sur chaque chaîne, ce qui correspond à une mise en main tous les trois-cinq jours en double chaîne. Le délai d’immobilisation de chaque engin est de 13 jours ouvrables dont sept seulement sont passés dans les postes de montage.

Dans une travée adjacente à celle des chaînes sont installés :

– le chantier tôlerie à l’établi,

– le chantier tuyauteries où sont traités également les réservoirs,

– le chantier de réparation des appareils de chauffage autonomes Avialex comportant trois stands d’essais. Dans des locaux jouxtant le bâtiment principal, nous trouvons :

– le chantier de réparation des portes,

– le chantier de réparation des radiateurs d’eau et des échangeurs,

– le local de distribution d’outillage. Les travaux terminaux de peinture sont exécutés au laquage, local situé dans un autre bâtiment de 4 000 m2 dans lequel sont également installés :

– le chantier aménagements intérieurs assurant l’entretien des sièges, porte-bagages, serrures, etc., ainsi que le polissage,

– le chantier d’appareillage électrique à l’établi comportant plusieurs postes d’essais appropriés.

À l’extérieur de l’atelier caisse, et lui appartenant, deux fosses triples de visite et une fosse simple de lavage.

L’atelier divisionnaire « Équipements »

La section de préparation du travail de l’atelier divisionnaire « Équipements ». © C. Besnard

C’est le domaine de la mécanique. Son personnel est réparti sur trois sections de production : section thermique, section mécanique I, section mécanique II.

Il dispose d’un bâtiment principal de 7 000 m2 couverts. Le démontage et le nettoyage de la quasi-totalité des organes sont exécutés dans un bâtiment annexe, ce qui permet d’admettre dans le bâtiment principal des pièces parfaitement propres. En plus des postes de démontage, ce bâtiment annexe comporte des installations de nettoyage :

– un tunnel Bertolini servant au dégraissage des pièces en acier.

Le bâtiment principal abrite :

– une machine à laver Triton fonctionnant avec une solution alcaline et comportant un compartiment de lavage au bain avec agitation et un compartiment de lavage par aspersion, suivi d’un rinçage. Cette machine sert au dégraissage des pièces en alliage d’aluminium et des petites pièces en acier ;

– deux grands bacs contenant une solution d’un produit désoxydant et décalaminant pour complément de nettoyage de pièces telles que roues, vilebrequins, culasses ;

– un appareil à décalaminer les pistons. fonctionnant par projection de noyaux d’abricots concassés.

Les seules pièces non traitées par l’atelier de démontage-nettoyage sont les roulements et le matériel d’injection démontés, nettoyés et révisés en chantiers spécialisés.

Au sortir du démontage, les pièces sont acheminées vers le local de la section « Préparation du travail ».

Elles font l’objet, dans des postes appropriés, d’examens visuels, dimensionnels, géométriques, ou de recherches de défauts, et sont classés en : pièces réutilisables sans intervention, pièces réutilisables après remise en état, pièces rebutées et remplacées par des pièces neuves.

Les secondes sont dirigées sur les chantiers spécialisés de réparation. À leur retour, elles servent avec les premières ou avec des pièces neuves, convenablement appariées, à constituer des garnitures complètes pour le remontage des différents ensembles.

Pour éviter d’effectuer des sorties de pièces neuves du magasin au fur et à mesure des besoins, le chantier de préparation du travail comporte un débord du magasin où les pièces sont stockées, gérées et prises en compte par ce dernier.

Les garnitures, préparées avec le plus grand soin, sont placées sur des palettes ou des chariots répartis dans les différents postes Vue générale de l’atelier divisionnaire « Caisse ». de montage.

Le chantier le plus important de l’atelier « Équipements » est le chantier de révision des moteurs. Il occupe toute une travée de 100 m de longueur, dans laquelle on trouve les chantiers suivants :

– réparation des vilebrequins, équipé d’une machine à rectifier les tourillons (ligne d’arbre), d’une machine à rectifier les manetons et d’une machine à équilibrer, également utilisée à l’équilibrage des coupleurs hydrauliques ;

– réparation des bielles, comportant une aléseuse spécialisée pour les têtes et les pieds de bielle et une machine à rectifier les cages de coussinets de tête de bielle ;

– réparation des bâtis ;

– montage des chemises ;

– montage à blanc des moteurs Renault ;

– montage définitif.

Ces différents postes de montage sont spécialisés par type de moteur et sont équipés :

– de praticables appropriés permettant, au cours du montage, de placer le moteur dans une position de travail convenable ;

– de panneaux de joints nécessaires au montage ;

– de panoplies d’outillage spécialisé.

Dans une autre travée sont situés :

– le local de préparation du travail dont nous avons parlé ci-dessus ;

– le local de distribution d’outillage ;

– le bureau des dirigeants de l’atelier ;

– les chantiers de réparation des accessoires moteurs : culasses, pompes à huile, pompes à eau, etc., et des compresseurs.

Dans une troisième travée, nous trouvons les chantiers suivants :

– réparation des brûleurs Avialex qui représentent la partie mécanique des appareils de chauffage autonomes ;

– réparation des turbosoufflantes de suralimentation ;

– réparation des coupleurs hydrauliques ;

– réparation des boîtes de vitesses automatiques De Dietrich. Ce dernier est équipé d’un banc d’essai servant à régler avec précision l’automaticité du passage des vitesses.

La quatrième travée comporte les machines-outils traditionnelles et le chantier de réparation des roues monoblocs utilisées sur les EA 330 kW. Les roues subissent, en plus de l’examen géométrique, un examen des toiles de roues par ressuage qui permet de déceler les fissures éventuelles et un examen des jantes aux ultrasons permettant de détecter les défauts internes. Dans les locaux jouxtant la travée moteurs sont installés :

– le chantier de soudage et de métallisation ;

– le chantier de réparation des carters ;

– le chantier de ressuage des pièces de sécurité telles que traverses support moteur ou traverses support de boîtes de vitesses. Ces pièces, qui comportent de nombreuses soudures, sont auscultées avec soin sur toute leur superficie, afin d’éliminer de façon systématique le moindre défaut ;

– le chantier de révision du matériel d’injection avec ses deux bancs de réglage des pompes à combustible ;

– l’atelier-laboratoire où sont effectués :

• selon le procédé Dalic (électrolyse au tampon), des rechargements électrolytiques pour reprise dimensionnelle ou pour protection contre le fretting corrosion ;

• selon le procédé Vandervell (électrolyse en cuve), le revêtement électrolytique de plombindium des coussinets de bielles de moteur.

Dans un autre bâtiment appartenant à l’atelier « Équipements » sont installés les deux bancs d’essai des moteurs diesels.

Les moteurs, après montage, sont passés au banc où ils subissent une période de rodage et un essai de puissance. La salle d’essai comporte deux cellules équipées chacune d’un frein hydraulique Strager de 736 kW.

Chaque cellule est antivibratile et insonorisée, dans le but :

– d’éviter de transmettre au bâtiment les vibrations engendrées par le fonctionnement du moteur ;

– d’améliorer les conditions de travail des agents chargés des essais.

L’introduction du moteur dans la cellule se fait par une large trappe supérieure mobile qui repose, en position de fermeture, sur un joint gonflable assurant une étanchéité parfaite au bruit (ambiance 60 décibels).

Le frein et le moteur sont montés sur un socle massif en béton fortement armé reposant sur le fond de la cellule par l’intermédiaire de quatre plots élastiques.

Les opérateurs disposent d’un pupitre à l’extérieur de chaque cellule sur lequel sont groupés les commandes et les appareils de mesures et de contrôle. La visibilité, à l’intérieur de chaque cellule, est assurée par deux larges baies à double vitre.

Les moteurs Renault subissent un rodage de 4 heures 30 mn, dont 30 mn à pleine charge ; les moteurs Poyaud ou Saurer, 7 heures, dont 45 mn à pleine charge. Le combustible reçoit un additif spécial (naphténate de chrome) permettant d’accélérer le rodage. Actuellement, un autre additif est à l’étude qui devrait permettre de diminuer encore ces temps.

Afin d’éviter un entartrage trop rapide, l’eau utilisée pour le frein et pour le refroidissement moteur subit un traitement approprié.

C’est ainsi qu’apparaissent, en début de 1971, les ateliers du Mans. Mais, sans nul doute, le progrès des techniques et de l’organisation sera de nature à faire évoluer, au cours des années à venir, les principes et les méthodes.

Cet article est tiré du n°1286 de La Vie du Rail paru le 4 avril 1971 dont voici la couverture :