Une nouvelle section animée par vous et pour vous, elle va nous permettre de revisiter l’histoire cheminote. Celle d’il y a 10, 20, 30, 40 ans…

Profitez de nos archives en nous signalant ce que vous souhaitez relire et redécouvrir. Retrouvez les nouveaux matériels, les grands travaux, les événements qui ont marqué la SNCF… Une plongée dans l’aventure du rail.

Faites-nous savoir vos envies dès à présent en nous écrivant au 29, rue de Clichy, 75009 Paris ou par mail à : margaux.maynard@laviedurail.com

62) À l’atelier. Aspects nouveaux de l’entretien des automoteurs SNCF (1e partie) (cet article a été publié dans La Vie du Rail il y a 41 ans)

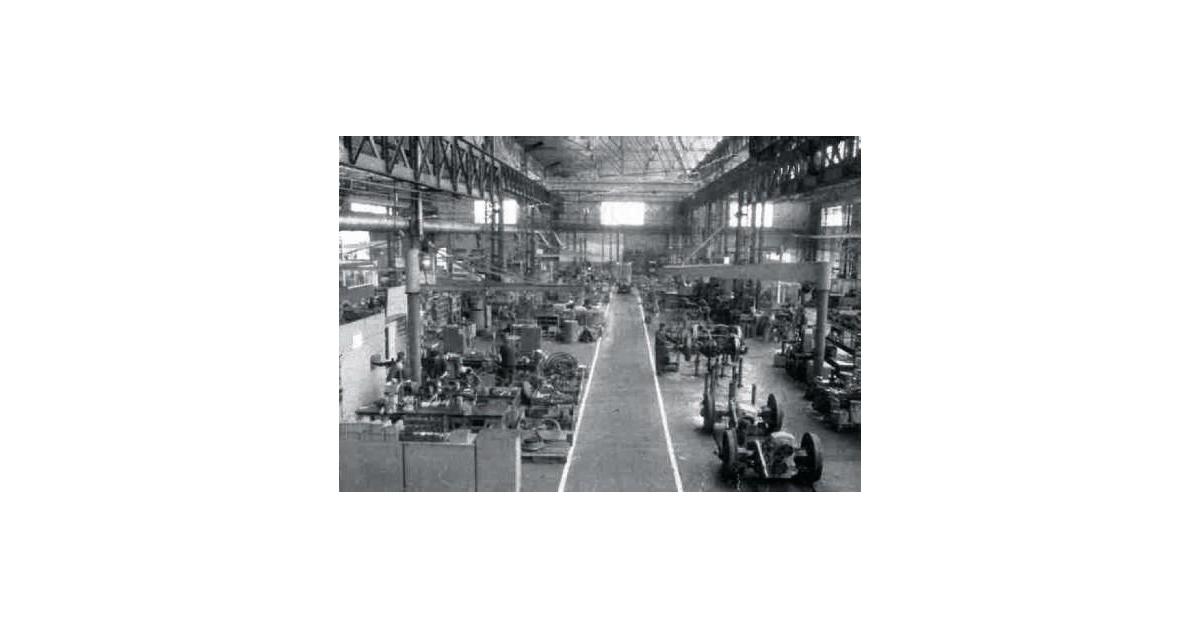

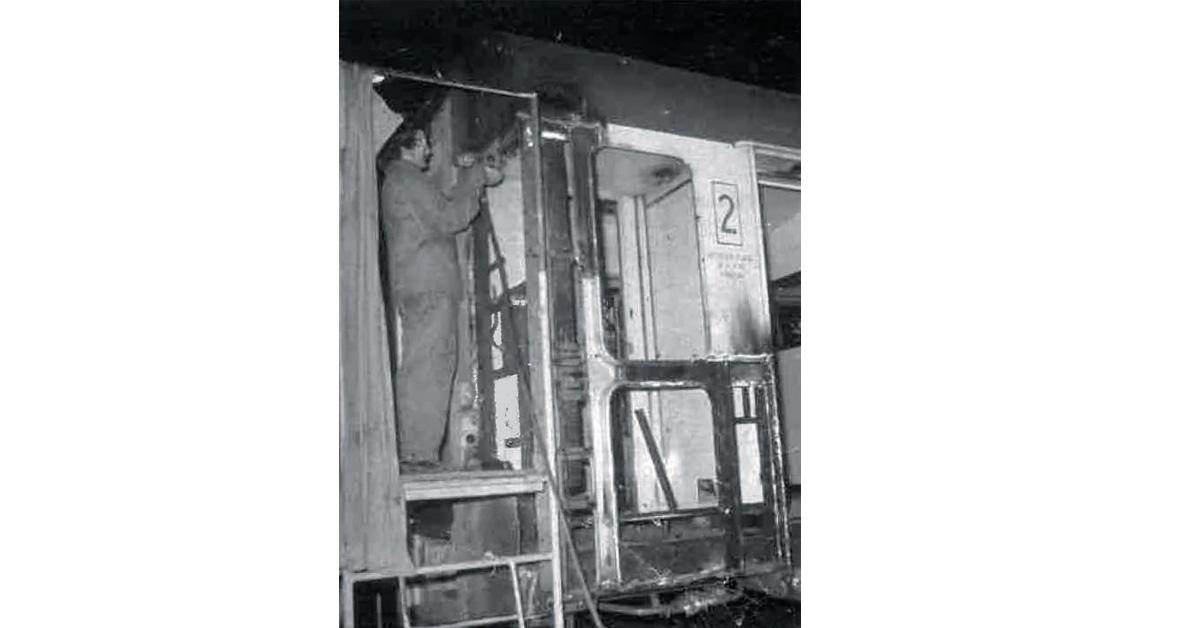

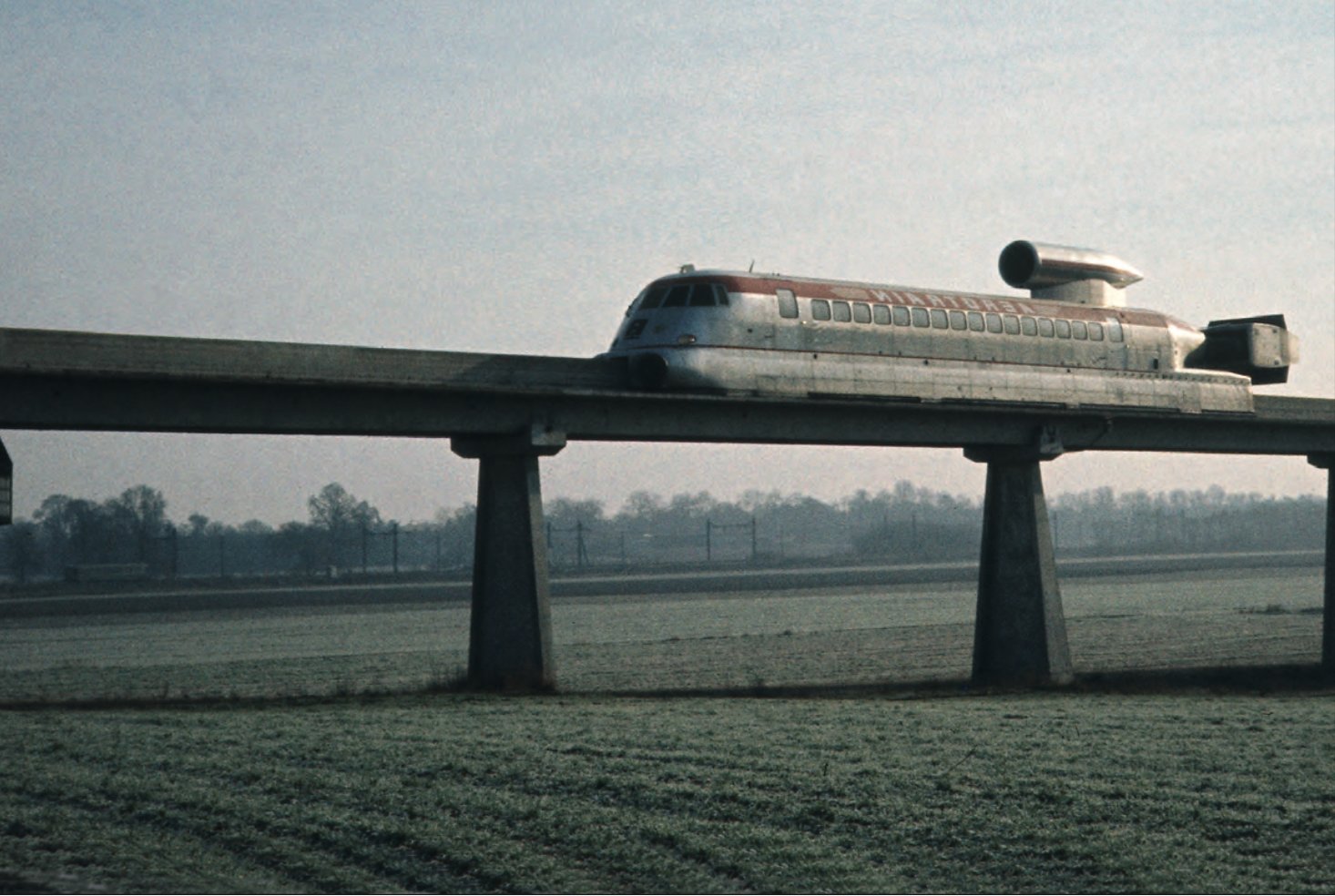

Le 7 octobre 1978, l’atelier SNCF Matériel du Mans ouvre ses portes au grand public. Entreprise moyenne employant 715 personnes en 1978, il est spécialisé dans la révision de l’ensemble du parc des éléments automoteurs à traction thermique de la SNCF (451 engins actuellement), à l’exception des RTG. Chaque année, 40 à 50 automoteurs doubles ou triples et turbotrains (éléments à turbine à gaz ETG) y sont traités. Ils ont parcouru chacun entre 600 000 et 800 000 km. Cette révision générale au cours de laquelle ils sont démontés jusqu’à la plus petite des pièces du moteur, jusqu’au plus simple des ressorts d’un siège, jusqu’au plus minuscule des composants électriques, leur redonne, moins de 30 jours plus tard, des qualités de confort et un état mécanique comparables à ceux de l’état neuf. Pour assumer ce rôle, ainsi que quelques autres exposés ci-après, l’atelier du Matériel du Mans dispose des installations et équipements techniques qui l’apparentent à un atelier classique de l’industrie. Mais la nature des matériels qu’il entretient, ainsi qu’une organisation et un fonctionnement étroitement liés à l’activité de ses clients (dépôts SNCF) et des services de la direction du Matériel, intègrent indiscutablement à la corporation cheminote son personnel d’entretien (240 monteurs-mécaniciens, 80 diésélistes et autant d’électriciens, une cinquantaine de tôliers, des peintres, garnisseurs, menuisiers, etc.) Nous nous sommes rendus à l’atelier à la faveur d’une opération portes ouvertes pour montrer comment il a évolué, pour voir, aussi, comment les 700 cheminots qui l’animent doivent s’adapter à de nouveaux matériels, moyens technologiques et méthodes de travail. Cette semaine nous vous présentons la première partie de notre reportage ayant pour thème « les changements ».

Matériel du Mans. Évolution pour les hommes…

À trois kilomètres, à vol d’oiseau, de la gare et à moins de 2 km du célèbre circuit des 24 Heures, l’atelier du Matériel du Mans étend son emprise de 8 ha au sud du centre-ville.

Il n’y a pas d’enceinte… La double voie Le Mans – Château- du-Loir – Tours le limite au sud-est ; la gare de triage et le raccordement de la ligne précitée avec la double voie vers La Flèche et Angers constituent la bordure nord-ouest. Au sud du confluent de la Sarthe et de l’Huisne, atelier et triage sont intégrés dans une vaste zone d’industries où l’usine Renault occupe une position prépondérante.

La réforme des structures de la SNCF n’a pas modifié l’appartenance de l’atelier ; l’échelon supérieur auquel il est rattaché est toujours situé à Paris-Montparnasse. Mais son chef d’établissement ne dépend plus d’un chef d’arrondissement spécialisé Matériel et Traction. Il rend compte au directeur de région, au même titre que les chefs d’établissements d’exploitation ou de dépôts ; il a des liaisons fonctionnelles techniques avec les chefs des divisions régionales, en particulier du personnel, ainsi qu’avec le département du Matériel du réseau Ouest et la direction du Matériel.

Son effectif est sensiblement le même depuis 10 ans. On dénombre aujourd’hui 20 cadres, 141 agents de maîtrise, 550 ouvriers (de quatre niveaux) et employés. Par suite des mesures de réorganisation touchant d’autres fonctions (transport, équipement) entraînant des suppressions de postes dans les dépôts (à Laval, par exemple) et avec l’automatisation des passages à niveau, l’atelier manceau accueille plusieurs dizaines d’agents appelés à une reconversion professionnelle. La moyenne d’âge du personnel est de 39 ans (47 pour les cadres, 45 pour les agents de maîtrise, 37 pour les autres catégories).

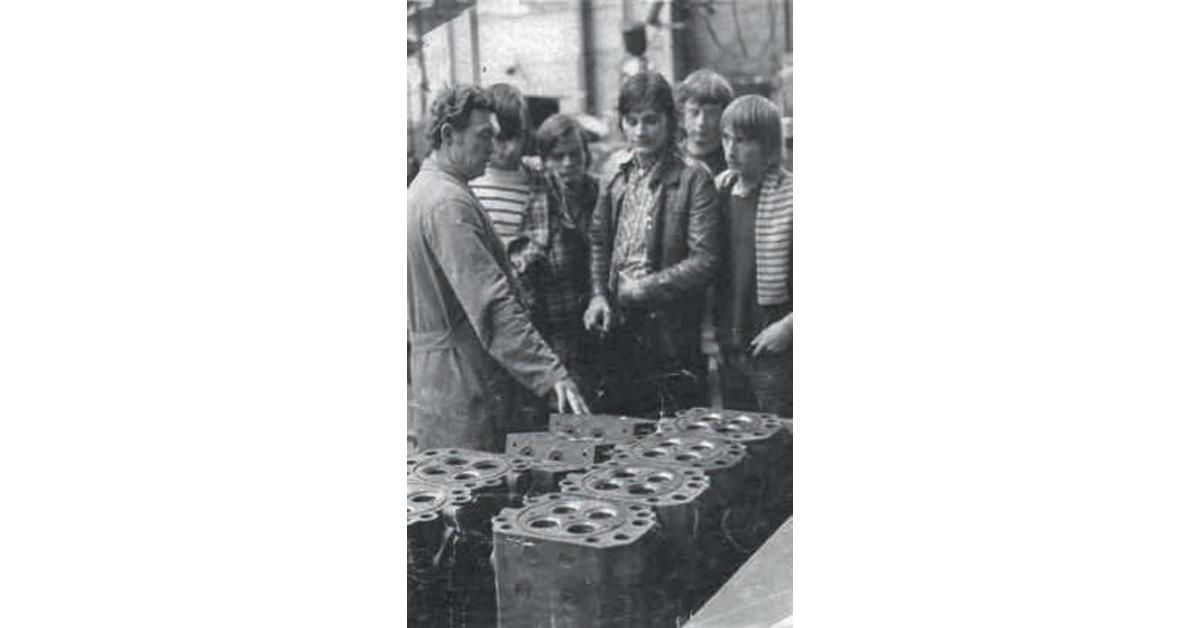

Chaque année, une quarantaine d’agents partent en retraite. Leur remplacement est assuré, pour un tiers environ, par l’école d’apprentissage (65 élèves en formation de mécanicien d’entretien sur deux années). La « pépinière », locale, ainsi que les autres écoles de formation SNCF, ont été à l’origine de la carrière de la grande majorité des cadres.

Chaque année, les élèves de la promotion sortante sont présentés au CAP où le pourcentage de réussite est pratiquement de 99 %. Le recrutement des jeunes apprentis se fait sur concours, dans une zone assez étendue délimitée par Blois, Angers, Segré, Laval, Flers et Paris-Montparnasse. Le centre possède un internat de 82 lits permettant de recevoir les apprentis ne résidant pas au Mans, ainsi que les élèves des cours professionnels du second degré (CPP 2). C’est dans les locaux du CFA que sont assurés ces cours de promotion professionnelle du second degré ; ils permettent aux apprentis les plus méritants de poursuivre leurs études et d’accéder à des postes de maîtrise.

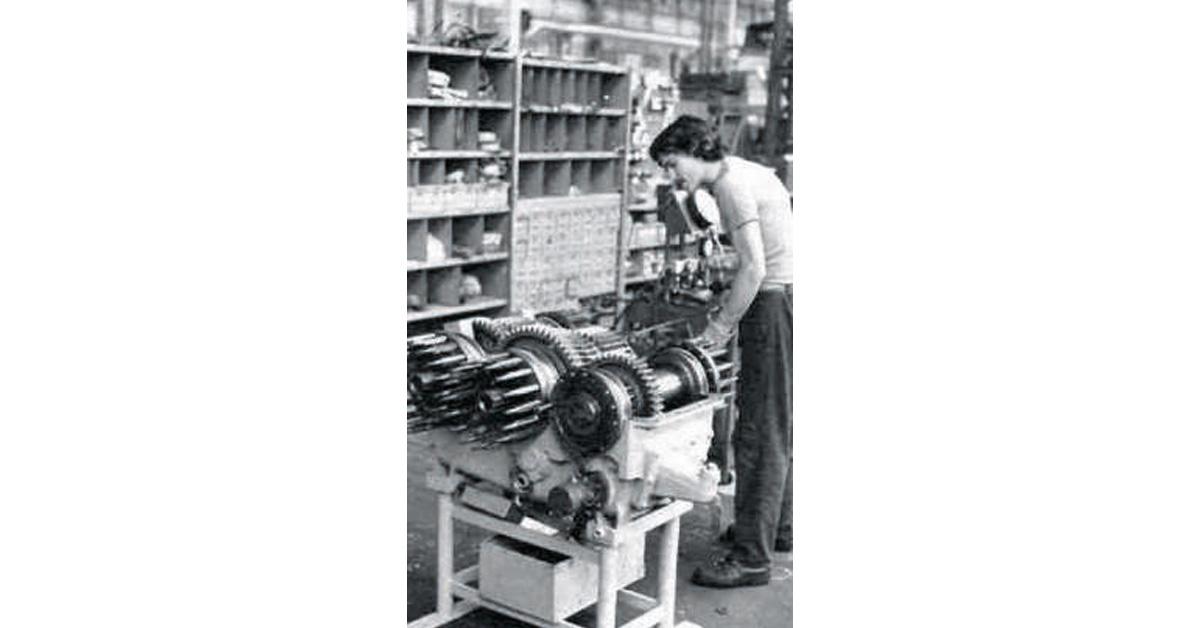

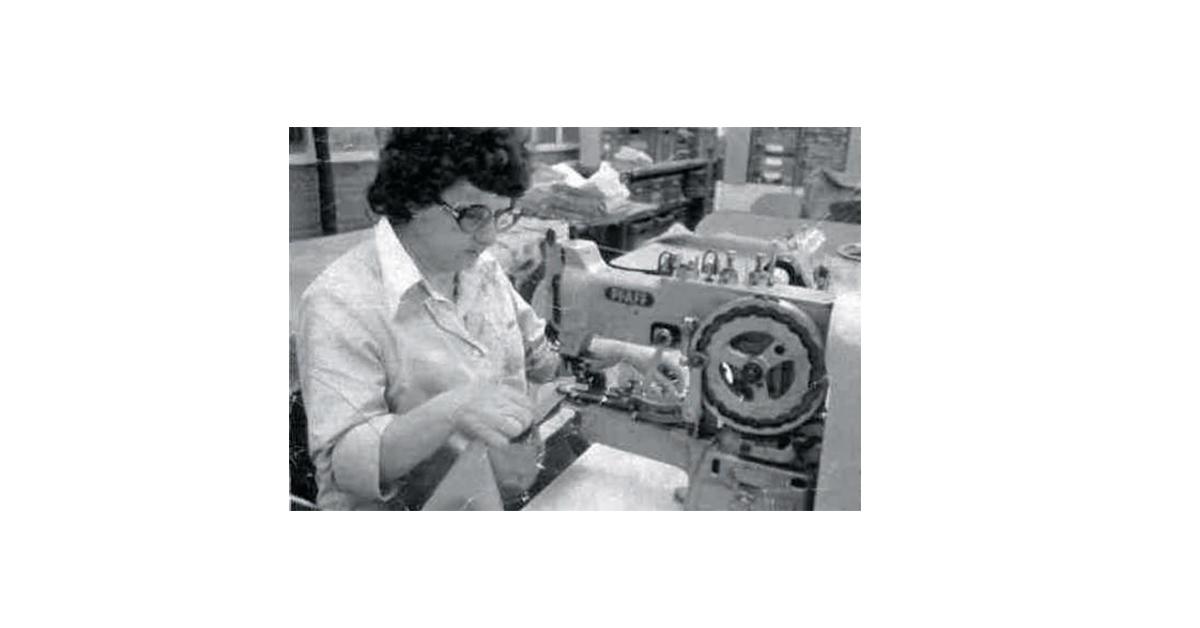

En complément des apports d’autres établissements SNCF, un recrutement externe (niveau du certificat d’aptitude professionnelle pour le personnel ouvrier ou « attaché » pour la maîtrise et les cadres), permet de pourvoir les postes disponibles. Une trentaine de femmes figurent à l’effectif : une dizaine au service production (six sont d’anciennes gardes-barrières) et une vingtaine dans les bureaux. Il n’existe naturellement pas de barrière administrative limitant l’accès des postes de maîtrise atelier au personnel féminin et l’on peut espérer voir enfin un jour « une » chef d’équipe parmi les 43 hommes assumant actuellement cette responsabilité dans le service production !

Cette allusion aux perspectives de promotion de la femme s’inscrit dans le cadre d’une évolution, trop lente sans doute pour beaucoup, mais indiscutable, dans d’autres domaines. L’atelier participe, nous semble-t-il, à une transformation qui tend à donner – et c’est bien nécessaire – plus de place à la personnalisation du travail, à l’initiative et à la responsabilité aux niveaux de base, plus de possibilités aux choix individuels. Sans doute faudra-t-il encore beaucoup avancer dans cette voie difficile pour satisfaire de légitimes aspirations, mais l’on s’y engage, n’est-ce pas déjà important ?

Dans cet atelier SNCF où les tâches ne sont pas « taylorisées » (travail à la chaîne), le poste d’OS de l’industrie privée n’existe pas.

Au service production (43 équipes d’une dizaine d’ouvriers), l’objectif est ainsi défini : assurer l’ensemble des travaux confiés à l’établissement dans les meilleures conditions de qualité, de rapidité et d’économie.

Pour réaliser ces objectifs, le service dispose de cinq ateliers divisionnaires : caisse, peinture-aménagements, thermique, mécanique, électrique. Dans chaque atelier est réalisée une spécialisation au premier degré : le métier (chaudronnerie, peinture, électricité, etc.) et une spécialisation au second degré : l’activité. Pour chaque métier de base, l’activité représente un découpage plus poussé (par exemple, dans la spécialité mécanique, on distingue l’activité bogie et l’activité transmission).

Les équipes sont elles-mêmes spécialisées à un autre degré correspondant à l’entretien de groupes d’organes. Les différents postes y sont de difficultés croissantes formant une hiérarchie des valeurs. Cette formule permet un élargissement et un enrichissement des tâches. Mais il n’est pas facile de trouver le compromis idéal pour l’exécution des travaux : un domaine suffisamment large afin d’obtenir un maximum d’intéressement aux tâches, mais tout de même circonscrit à un niveau de compétences techniques suffisant. Par exemple ? Lorsqu’une équipe travaille sur un turbocompresseur, chacun des agents est associé à la phase « diagnostic », qui fait appel à la connaissance et au raisonnement précédant le choix des dispositions à prendre pour la remise en état.

Les bons de travaux, issus des barèmes des temps alloués et afférents à chaque opération (démontage, expertise, remontage) ont été supprimés depuis plusieurs années.

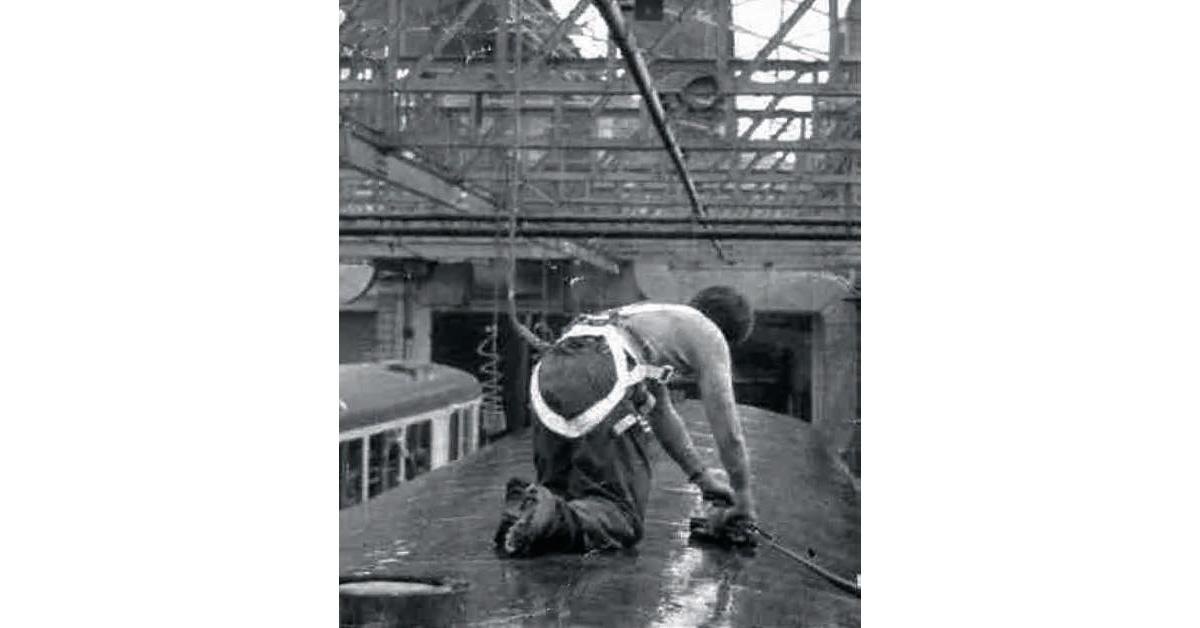

Un autre aspect de l’évolution dont nous décrivons par ailleurs deux exemples particuliers, apparaît dans la mécanisation et même l’automatisation de certains travaux. La recherche d’une augmentation de la productivité justifie en partie les investissements, mais ces derniers auront également pour but de réduire ou supprimer des tâches très fatigantes ou fastidieuses.

Enfin, sur le plan individuel, une partie du personnel (service administratif et service technique) a eu la possibilité d’opter pour le système de l’horaire variable. Plus de 90 % des agents concernés l’ont choisi. La durée de travail doit être sensiblement équilibrée entre chaque quinzaine, sauf absences pour congés.

Par ailleurs, la journée de travail prise isolément ne peut pas dépasser 9 heures 30, et un arrêt de travail d’une heure doit être observé entre 12h et 13h. Dans ce cadre, chaque agent peut fixer ses heures de prise et de fin de service dans des plages variables :

– matin : entre 7h et 8h30 ; départ entre 11h30 et 12h ;

– après-midi : arrivée entre 13h et 13h45 ; départ entre 16h15 et 18h.

La totalisation des temps de travail est effectuée par un compteur individuel. Ce système pourrait être acceptable pour le service production moyennant certaines contraintes au niveau des équipes.

…et adaptations pour les mécaniques

Bien que la vocation de l’atelier n’ait pas changé ces dernières années – il est, avec, ceux de Bordeaux et de Strasbourg- Bischheim, spécialisé dans la réparation des autorails – son activité évolue cependant au fur et à mesure de l’arrivée en révision de 451 éléments automoteurs, dont la construction s’échelonne désormais sur une quinzaine d’années.

La connaissance des parcours kilométriques de chaque engin permet d’en programmer, plusieurs mois à l’avance, son passage à l’atelier pour l’opération appelée révision.

Nous ne décrivons pas ici la consistance des travaux prévus pour la révision limitée et pour la révision générale. Sur le plan des résultats à la sortie de l’engin, la différence entre chacune d’elles n’est pas aussi importante que pourrait le laisser croire la définition. Dans les deux cas, le matériel est pratiquement remis à neuf.

Le programme de passage en révision est actuellement basé sur un parcours moyen de 600 000 km pour chaque élément automoteur 330 kW. Ce parcours qui était de l’ordre de 400 000 km en 1971 a pu être allongé, sans incidence sur la fiabilité, notamment grâce à une meilleure connaissance des causes de dégradations, très différentes suivant l’âge et variables selon la sous-série. L’atelier a pu définir des techniques d’entretien qui, curatives pour les éléments anciens, sont devenues préventives pour les éléments plus récents. Une étroite coopération entre le service production dont nous définissons le rôle ci-après, et un groupe d’études directement rattaché au chef d’établissement permet de déterminer les conditions et les causes de dégradations. Les fréquences d’intervention découleront de ces investigations. Les visites systématiques, aux 13 établissements clients d’un agent placé sous l’autorité directe du chef d’établissement, parfois accompagné d’un agent spécialisé du service production ; permettent également des échanges fructueux aussi bien pour l’atelier du Mans que pour le dépôt où chaque engin est entretenu couramment. Le chef d’établissement, qui visite lui-même ses clients, reçoit chaque mois des comptes rendus sur d’éventuels incidents. Il les répercute au service production dont les chefs d’ateliers ont, par ailleurs, des liaisons directes avec les chefs de dépôts. Ce service après-vente particulier que la SNCF assure ainsi elle-même dans un atelier en prise directe avec les utilisateurs, explique sans doute la longévité exceptionnelle des matériels qui bénéficient, tous les cinq à six ans (600 000 km) pour les automoteurs 330 kW, et tous les quatre à cinq ans (ou 800 000 km) pour les ETG, de cette rénovation.

46 éléments (102 caisses) sont inscrits au programme de l’année 1979 : seize 4300, quinze 4500, neuf 4630, deux 4900 (les premiers de cette nouvelle série arrivant en révision) et quatre T 100 (ETG), le X 4311 de Tours recevra à cette occasion son quatrième bain de jouvence !

Les autorails gravement accidentés (en général collisions avec des engins routiers à des traversées à niveau) nécessitant de gros travaux de carrosserie que les dépôts d’attache ne peuvent effectuer s’ajoutent naturellement à cette liste.

L’atelier a également la charge de l’entretien de tous les organes de rechange en pièces de parc ou en pièces de réparation suivie à la disposition des dépôts qui assurent l’entretien courant, ainsi que de tous les moteurs Renault V 12 du parc SNCF. L’ensemble (755 moteurs) induit une production moyenne annuelle de 290 moteurs.

La différence importante entre les nombres d’engins et de moteurs traités trouve son explication dans le fait que les parties thermique et mécanique sont susceptibles d’être échangées entre les révisions en atelier, par les dépôts qui disposent à cet effet d’organes remis à neuf. Tant sur les moteurs Saurer que sur les moteurs Poyaud, mais plus particulièrement sur ces derniers, le comportement de l’ensemble pistons-segments d’origine, a toujours été le critère déterminant la périodicité d’intervention en dépôt (deux ans pour les moteurs Saurer, un an pour les moteurs Poyaud). La technique consistant à monter des pistons composites, c’est-à-dire comportant une première gorge de segment, en fonte ni-resist, insérée dans l’alliage aluminium de base a été adoptée pour les deux types de moteurs. Les premiers résultats enregistrés permettent d’espérer le doublement des parcours entre deux interventions.

Parallèlement, des techniques nouvelles de recherches de dégradations sans démontage ont été appliquées pour certaines pièces constitutives.

C’est ainsi qu’après études réalisées au Mans, les ultrasons, traditionnellement réservés à la recherche des fissures sur les essieux sont appliqués systématiquement, dans le même but, sur les bagues extérieures des roulements de paliers de ligne d’arbre et sur les tirants de vilebrequins de moteurs Saurer, ainsi que sur les goujons de culasses de moteurs Poyaud, toutes pièces pour lesquelles il était impossible jusqu’alors de déterminer des critères de remplacement.

Les turbocompresseurs Holset 4 HD, équipant les moteurs Poyaud, ont été pendant très longtemps une cause d’incidents entraînant la dépose. Ces incidents étaient dus à la mauvaise tenue en service des bagues flottantes formant paliers. Afin d’éliminer ces remises en état fréquentes et très onéreuses, l’atelier du Mans a cherché à améliorer les conditions de frottement entre ces bagues (en bronze) et le carter (en fonte).

Après de nombreux essais infructueux, l’idée d’établir un barrage thermique entre les pièces en contact fut retenue. Le montage, dans le carter, d’une chemise acier dont l’alésage reçoit un dépôt céramique (procédé Revetox) a constitué une solution dont les résultats sont spectaculaires. Il est en effet permis d’espérer que cette technique éliminera toutes déposes accidentelles, alors que précédemment, 70 % du parc n’assurait pas un an de service. Concernant les organes de transmission, les boîtes de vitesses mécaniques De Dietrich présentèrent rapidement de graves anomalies au sujet de la tenue en service des roues libres. En 1971, par exemple, 52 boîtes (sur un parc de 270) furent déposées pour avaries de ces roues. Partant d’une suggestion émise par un agent de l’établissement, ces organes furent modifiés de façon à maintenir un contact permanent des billes avec rampes et butées. Là aussi, les résultats furent probants et les économies s’avérèrent très substantielles. En 1977, en effet, seules trois boîtes (sur 285) ont été avariées.

Pour la partie électrique enfin, les 451 engins entretenus par Le Mans présentent deux conceptions au niveau du câblage électrique :

– pour les premières séries, il est constitué de faisceaux de câbles unifilaires cheminant dans des tubes sous châssis, ou des caniveaux sous planchers ;

– pour les séries plus récentes, des multiconducteurs sont fixés sur des chemins de câbles. Ces deux conceptions ont des inconvénients, entraînant parfois des incidents de traction. Aussi, l’atelier du Mans a-t-il entrepris, depuis plusieurs années, une campagne d’assainissement en adoptant les principes suivants :

– application, sur les premières séries, de lignes de trains en multiconducteurs, entre plaques à bornes ou boîtes de raccordement ;

– pour toutes les séries, éviter le cheminement sous planchers (alimentation des pupitres de conduite par le pavillon, etc.) et assurer les jonctions avec les organes sous châssis à l’aide de câblots constitués de monoconducteurs protégés par une gaine caoutchouc néoprène.

Ces remaniements l’ont amené à étudier et réaliser des simulateurs permettant de contrôler, sur chaque type de caisse, le fonctionnement de tous les mécanismes.

Pour le chauffage (élément important de confort), les engins traités au Mans sont équipés de générateurs d’air chaud d’une puissance de 4 000 K.cal/h. Ce matériel, connu sous le nom de chauffage Avialex, comporte trois pièces maîtresses : le brûleur, l’échangeur de température, le groupe moto-ventilateur. Des thermostats limitent la température de l’air pulsé ou arrêtent l’installation si la température des gaz brûlés atteint un niveau trop élevé (400 °C).

L’atelier a cherché à améliorer cet ensemble de conception déjà ancienne. Dans sa version d’origine, tous les organes du brûleur étaient en rotation (pompe, magnétos pour l’allumage, alternateur pour commande de la régulation).

Il a fallu dans un premier temps améliorer la tenue en service de ces organes pour les adapter à l’épreuve des vibrations caractéristiques du matériel roulant. Le contrôle de l’allumage fut ensuite amélioré par l’installation d’une cellule photorésistante. La troisième phase consista à adapter une pompe à combustible haute pression, de conception moderne, entraînée directement par un moteur électrique. Enfin, en collaboration avec l’agence Sud-Ouest, l’électronique a fait son apparition sous forme d’un allumeur, d’un régulateur de température et d’un contrôle de température des gaz brûlés. Cette modernisation de l’appareillage a considérablement accru la fiabilité de l’installation.

Nous citerons enfin un exemple d’améliorations sur des organes de commande et de contrôle qui sont parfois la cause d’incidents.

Les manostats électropneumatiques commandant le passage des vitesses avaient une tenue en service très alarmante. L’anomalie se situait au niveau du microcontact dont la lame, coudée, se rompait fréquemment. Les répercussions néfastes sur la partie mécanique de la boîte de vitesses étaient parfois importantes.

L’atelier conçut alors un microcontact à lame droite. Ayant convaincu le constructeur de l’utilité de cette modification, des manostats ainsi équipés furent testés au banc. Ils assurèrent plus de 1 500 000 battements sans détérioration, contre 300 000 garantis pour les microcontacts d’origine !

Cette disposition, généralisée, permet d’espérer le maintien en service des manostats entre deux révisions de boîtes de vitesses.

La suite vendredi prochain.

Cet article est tiré du numéro 1662 de la Vie du Rail paru le 8 octobre 1978 dont voici la couverture :

Pour être incollable sur l’activité ferroviaire du Mans, nous vous conseillons également la lecture de cet ouvrage qui vous propose une plongée inédite dans l’univers fascinant des conducteurs de trains :