Cette rubrique est animée par vous et pour vous. Elle vous permet de revisiter l’histoire cheminote. Celle d’il y a 10, 20, 30, 40 ans… Profitez de nos archives en nous signalant ce que vous souhaitez relire et redécouvrir. Une plongée dans l’aventure du rail.

Faites-nous savoir vos envies dès à présent en nous écrivant au 29, rue de Clichy, 75009 Paris ou par mail à : margaux.maynard@laviedurail.com

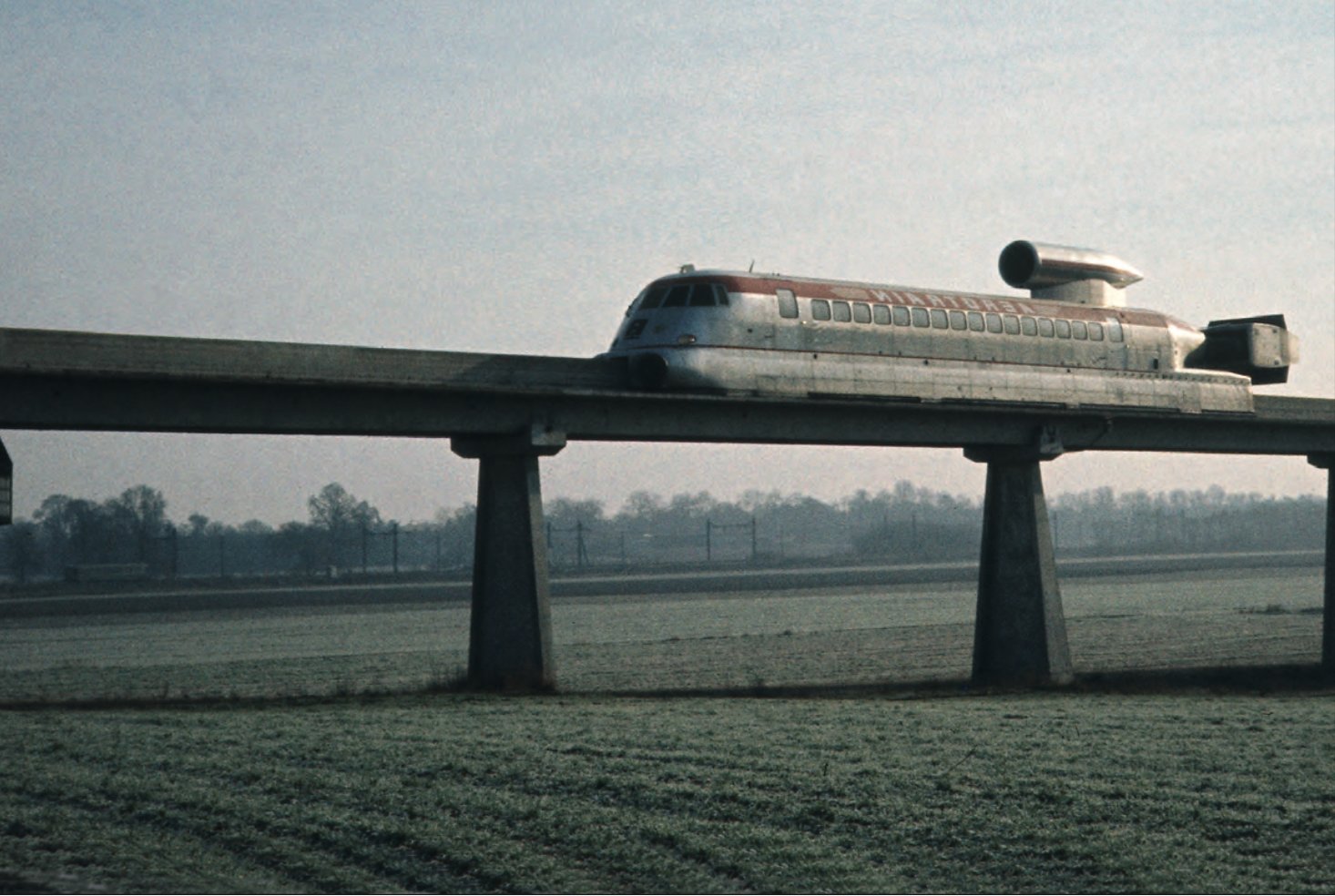

142) Porteur de beaucoup d’espoirs. Le T.G.V. 001 (suite)

(cet article est tiré de nos archives, il date d’il y a 50 ans)

M. Dupuy, directeur du Matériel de la S.N.C.F. : « Un programme ambitieux mais parfaitement réaliliable ».

Description de la rame

Le T.G.V. 001 est constitué de deux motrices encadrant trois remorques, l’ensemble reposant sur 6 bogies à 2 essieux, tous moteurs. Chaque motrice est équipée d’un groupe de traction constitué par deux turbomoteurs TURMO Ill G ou TURMO X à turbine libre entraînant un générateur de courant qui alimente la moitié des moteurs électriques de traction de la rame, de l’appareillage électrique de puissance et de contrôle et des résistances de freinage rhéostatique correspondant.

Deux des remorques ont reçu un aménagement voyageurs, l’une de première classe a 3 places de front, l’autre de deuxième classe a 4 places de front. La remorque centrale est aménagée en laboratoire pour les essais.

Les motrices

Les caisses des motrices, identiques entre elles, sont du type autoportant en acier semi- inoxydable à haute limite élastique et sont conçues pour résister à un effort de compression longitudinal de 200 t.

Dans chacune d’elles, la charpente, constituée d’éléments soudés formant sur chaque face un maillage de montants et de longrines réunis à leur partie inférieure par des traverses et à la partie supérieure par des arceaux du pavillon, est revêtue de tôles d’aluminium tendue et fixée par des vis.

La structure de cabine s’appuie sur les éléments résistants de la caisse et du châssis. Le nez profilé contient une ossature appuyée sur les longerons du châssis, qui constitue un bouclier de protection devant lequel se trouve un ensemble démontable servant à absorber de l’énergie en cas de choc.

A partir de l’avant, l’aménagement d’une motrice comprend :

– le nez aérodynamique dans lequel sont installés un attelage central rétractable, masqué normalement par le monogramme S.N.C.F. (utilisable pour le dépannage en ligne à vitesse réduite ou pour les évolutions en atelier) et une batterie d’accumulateurs

– la cabine de conduite

– le bloc électrique réunissant les éléments de traction et de freinage rhéostatique

– le compartiment insonorisé contenant le groupe de traction

– le bloc insonorisé d’aspiration de l’air nécessaire à l’installation motrice

– le compartiment à bagages dans lequel sont installés l’appareillage électronique, le pupitre de sonorisation de la rame et des appareils radio de sécurité.

Sous la caisse sont installés au centre les soutes à combustibles et latéralement, derrière le carénage, les organes d’alimentation en combustible, de climatisation et du frein. L’accès à la cabine de conduite se fait de chaque côté par une porte latérale donnant dans le compartiment des machines. A l’intérieur de la cabine sont ménagées de part et d’autre des trappes basculantes servant d’issues de secours. L’accès au compartiment à bagages se fait de chaque côté par une porte battante.

Les remorques

Les caisses composées d’éléments soudés en tôle d’acier semi-inoxydable sont de conception tubulaire monobloc à revêtement travaillant. Elles sont prévues pour résister à un effort de compression longitudinal de 200 t dans la partie voyageurs et 150 t dans les extrémités qui font ainsi office de fusibles.

L’accès aux remorques se fait par une extrémité et de chaque côté par une porte en sandwich polyester-mousse de polyuréthane. Les portes d’accès sont du type coulissante-louvoyante à commande automatique et ne peuvent être ouvertes en marche. L’étanchéité est obtenue par un joint gonflable.

L’accès au compartiment voyageurs se fait par deux portes en glace à commande automatique dont l’ouverture est maintenue pendant 5 secondes. Une commande de secours est prévue tant pour les portes d’accès aux voitures que pour celles desservant les compartiments voyageurs.

Le compartiment est muni, sur chaque face, de douze baies à double vitre en glace trempée. La vitre extérieure est légèrement teintée bronze. La lame d’air entre les deux vitres est asséchée par un boitier déshydratant.

Le garnissage des parois est constitué de modules en polyester stratifié formant porte-bagages longitudinaux. Le plafond est également en plastique stratifié perforé et garni de laine de verre. Les cloisons d’extrémités sont recouvertes de tissu en 1re classe et de plastique stratifié en 2e classe.

Sur la plate-forme le revêtement des cloisons est en tissu vinylique monté sur mousse. Les cloisons intérieures sont constituées de deux panneaux d’aluminium collés à l’araldite surune âme en nid d’abeille faite de papier kraft. La remorque de 1re classe est équipée de 34 sièges simples dont l’ossature en plastique polyester stratifié est garnie d’un siège et d’un dossier en mousse recouverte de tissu orange. Le dossier inclinable est muni d’une poche porte-revues et une tablette rabattable est ménagée dans un accoudoir. La remorque de 2e classe offre 56 places réparties entre 4 sièges à une place et 26 à 2 places. Ils sont constitués des mêmes matériaux que ceux de 1re classe mais recouverts de tissu tête de nègre. La fixation au plancher se fait par l’intermédiaire de rails permettant la modification du pas des sièges.

Le plancher des remorques est recouvert de moquette.

Chaque remorque est équipée de deux cabinets de toilette placés à l’extrémité opposée à la plate-forme d’accès. Un lavabo en inox avec chauffe-eau électrique et une cuvette également en inox sont alimentés en eau sous pression à partir de deux réservoirs de 160 litres placés sous la caisse. La cuvette du W.C. est équipée d’un broyeur et comme il n’est pas question d’envisager une évacuation directe des eaux usées aux vitesses supérieures à 200 km/h, celle-ci se fait dans deux réservoirs disposés sous caisse et munis d’un système de purge périodique et automatique.

Une tablette et un miroir encadré par deux appliques complètent l’équipement du cabinet de toilette.

L’éclairage d’ambiance des compartiments voyageurs est assuré en première classe par une vasque centrale disposée au plafond qui donne un éclairage indirect par deux rangées de tubes fluorescents alimentés en 200 V 400 Hz et un éclairage direct doux et coloré par douze lampes à incandescence alimentées en 72 volts. Des pavés translucides placés au droit des tubes agrémentent le dessous de la vasque. Sous les porte-bagages il existe en outre un éclairage d’appoint dont le flux peut être dirigé par une commande manuelle à la disposition de chaque voyageur.

En deuxième classe, l’éclairage est fourni par une vasque à deux rangées de tubes assurant à la fois un éclairage indirect par le plafond et un éclairage direct par pavés translucides.

Les éclairages de plate-forme sont obtenus par des plafonniers rectangulaires à 3 tubes fluorescents dont l’un, alimenté en 72 V par le réseau batterie, constitue l’éclairage de service. Les marchepieds sont éclairés par une lampe à incandescence incorporée à un montant de chaque porte.

La commande de l’éclairage général se fait à partir des cabines de conduite. Une installation de sonorisation permet des émissions par pick-up ou bandes magnétiques à partir des motrices, l’intensité de l’audition pouvant être réglée dans chaque remorque.

En outre, des informations parlées peuvent être émises à partir de chaque remorque. Ces émissions sont prioritaires sur celles provenant des motrices.

De plus, un équipement d’interphone permet de converser entre les postes des motrices ou de la remorque-laboratoire et une installation radio permet d’établir des relations entre la rame et un poste de commandement à terre. La climatisation (chauffage ou réfrigération) est réalisée à partir d’équipements, type aéronautique, installés sur chaque remorque.

Le dessous des caisses des remorques entièrement caréné est aménagé pour recevoir une batterie d’accumulateurs, l’inverseur des moteurs de traction, les tableaux de commande, le tableau pneumatique, les réservoirs d’eau et de vidange ainsi que les canalisations pneumatiques, électriques et de recyclage d’air climatisé. L’accès à ces organes est facilité par des panneaux ouvrants et des trappes démontables.

La liaison entre les caisses

La liaison entre motrices et remorques et entre remorques est réalisée au moyen des anneaux d’intercirculation qui reposent sur la suspension pneumatique des bogies et transmettent aux caisses les efforts de traction ou de freinage. Les anneaux comportent une partie fixe (anneau fixe) boulonnée sur l’extrémité d’une caisse et une partie mobile (anneau porteur) sur laquelle repose l’extrémité de la caisse adjacente. La partie mobile porte le crochet dattelage. L’anneau porteur supporte l’extrémité de la caisse adjacente par l’intermédiaire de l’anneau fixe qui repose sur une rotule en caoutchouc armé lequel permet l’articulation sphérique d’une caisse par rapport à l’autre. Le crochet d’attelage est prévu pour résister à un effort de traction de 50 t.

Les anneaux en tôle d’acier pliée sont munis de dispositifs de sécurité pouvant résister à un effort de traction de 100 t.

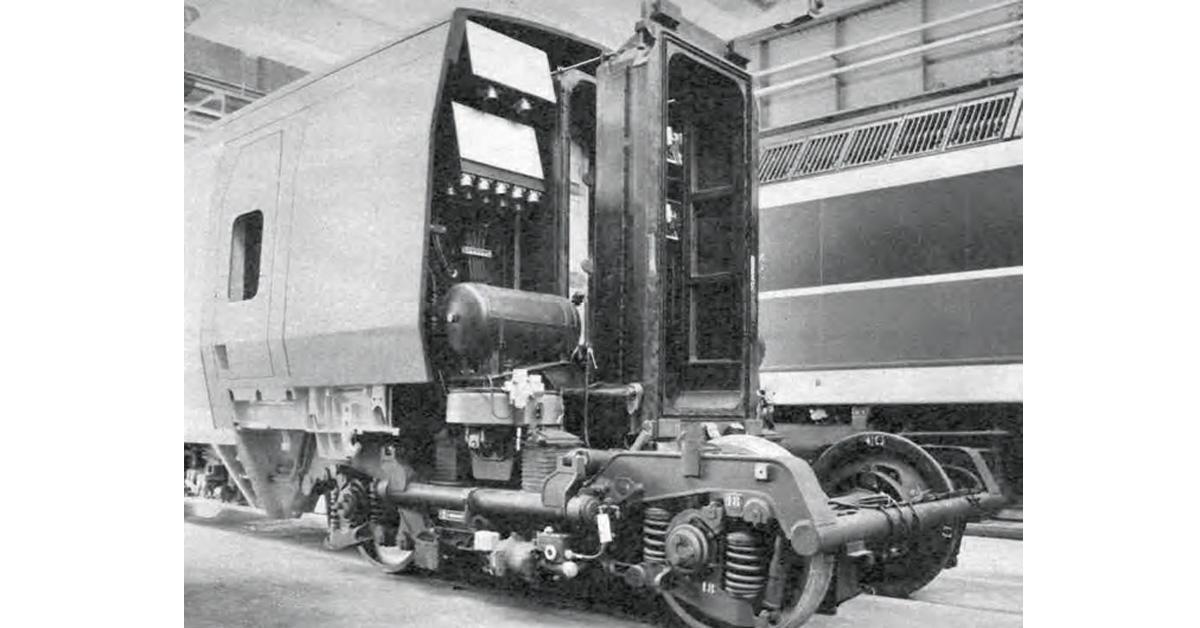

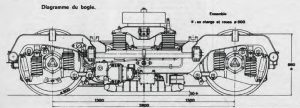

Les bogies

Le châssis est en tôle d’acier soudée en caisson pour former deux longerons reliés entre eux par deux traverses centrales et deux traverses d’extrémité. Les traverses centrales sont reliées entre elles par un fourreau qui reçoit le dispositif d’entraînement caisse-bogie.

Les essieux sont équipés de roues monobloc d’un diamètre de 900 mm. Les boîtes d’essieux à roulement à rouleaux Tinken sont liées au châssis de bogie par des bielles d’entrainement à silentblocs.

Il y a un moteur de traction par essieu et un frein rotatif à courant de Foucault (TELMA) monté en bout d’arbre de chaque moteur de traction. La masse d’un bogie (y compris les moteurs et le frein TELMA) est de 10 t. La suspension verticale de chaque bogie comporte 2 étages :

– un étage primaire constitué par 8 groupes de ressorts hélicoïdaux disposés entre les consoles de boîtes d’essieux et le châssis de bogie avec interposition de blocs de caoutchouc participant à l’isolation phonique. Eventuellement, les ressorts et appuis de caoutchouc peuvent être remplacés par des supports spéciaux PAULSTRA présentant les mêmes caractéristiques d’élasticité. Un amortisseur de galop est disposé entre chaque boîte d’essieux et le châssis.

– un étage secondaire constitué par deux ressorts pneumatiques SUMIRIDE placés de part et d’autre du bogie, à un niveau élevé pour réduire la gite de la caisse lors dès circulations en courbes avec insuffisance de dévers. Ils n’agissent qu’en vertical et sont montés·s en série avec des blocs sandwiches évoqués ci-dessous.

Chaque ressort, posé sur un sommier appliqué lui-même sur la suspension transversale, est alimenté par une valve de nivellement dont le rôle est de maintenir à une valeur correcte la hauteur du ressort quelle que soit la charge.

Le ressort est alimenté en air comprimé à 6 bars par un réservoir auxiliaire dont le volume a été déterminé en fonction de la charge et de ta flexibilité. Un diaphragme permet de régler l’amortissement.

Les circuits pneumatiques des deux ressorts d’un bogie sont reliés entre eux par une valve différentielle, dont le but est d’assurer en cas d’avarie à l’un d’eux, un affaissement vertical de la caisse sur les butées de caoutchouc dont ils sont munis intérieurement.

La suspension transversale est assurée par quatre blocs sandwiches métal-caoutchouc Kléber-Colombes disposés par groupes de deux de chaque côté du bogie. La raideur transversale d’une telle suspension correspond à celle d’un pendule donnant une période d’oscillation de 1 s 1/4 (0,8 Hz).

La déformation en cisaillement des blocs sandwiches permet la rotation du bogie et l’inscription en courbe de 100 m de rayon. Deux bielles horizontales reliant chaque sommier à la traverse de caisse obligent les ressorts pneumatiques à ne travailler que verticalement.

Des butées transversales progressives limitent les déplacements caisse-bogie à 80 mm dont 30 mm de jeu libre.

L’entraînement caisse-bogie se fait par une pièce en T dont la partie horizontale tourillonne dans la traverse de caisse et la partie verticale coulisse dans une rotule placée entre les deux traverses centrales du bogie. L’extrémité inférieure de cette pièce en T est reliée au châssis de bogie par un amortisseur transversal.

Les articulations de cet ensemble sont garnies de bagues spéciales afin de réduire les usures et d’éviter les graissages périodiques.

Un dispositif d’inscription géométrique en courbe ; faisant office d’anti-lacet, maintient le bogie, en courbe, sur la bissectrice de l’angle formé par les deux caisses adjacentes.

La transmission de mouvement aux essieux est constituée par un arbre creux à cardan qui relie la roue dentée principale du train d’engrenages de réduction, au flasque de la roue qui lui est opposée.

Le train d’engrenages est renfermé dans un carter qui, avec le moteur de traction, forme un ensemble indéformable fixé élastiquement en 3 points au châssis de bogie.

Equipements spéciaux sur bogies

– Toutes les boîtes d’essieux sont munies d’un détecteur de boîtes chaudes type CTP.

– Un détecteur de vitesse COTEP est monté sur toutes les roues dentées principales des essieux pour la commande du dispositif d’anti-enrayage.

– Un détecteur de vitesse COTEP est également monté sur l’une des roues dentées principales des bogies extrêmes pour la détection des patinages éventuels.

– Un des pignons moteurs des bogies extrêmes est équipé d’un détecteur électronique Jaeger et l’extrémité d’un des essieux des bogies extrêmes d’un transmetteur Auxilec pour les indications de vitesse et d’heures.

– Un dispositif de retour de courant est monté sur l’extrémité d’un des essieux des bogies extrêmes. – Deux manomètres donnent la pression d’huile délivrée par les cylindres oléopneumatiques du frein (1 par essieu).

– Chaque ressort pneumatique SUMIRIDE est équipé d’un contacteur de sécurité.

– Deux capteurs sont installés à l’avant de chaque bogie extrême (1 devant chaque roue) pour le cab-signal.

– Enfin, une brosse de contact pour la répétition des signaux est fixée sur un des moteurs de traction de chaque bogie extrême.

L’équipement thermique

Chaque motrice est équipée d’un groupe électrogène constitué par deux turbomoteurs TURMO III G ou TURMO X entrainant à vitesse constante, par l’intermédiaire d’un réducteur commun, un générateur électrique (alternateur double : principal et auxiliaire).

Les deux turbomoteurs sont disposés côte à côte et leur fixation est conçue pour leur laisser toutes, possibilités de dilatation.

L’ensemble du groupe électrogène est posé sur quatre plots élastiques.

Chacun des arbres d’entrée au réducteur comporte une roue libre ce qui permet le fonctionnement du groupe avec un ou deux turbomoteurs.

Le TURMO III G dérive, comme le TURMO III F1 des E.T.G. dont il ne diffère que par le réglage de puissance et des équipemerits extérieurs de celui qui équipe les hélicoptères Super Frelon et S.A. 321 F.

Le TURMO X est une version plus puissante. Le TURMO III G comporte deux parties principales.

A) Le générateur de gaz qui comprend essentiellement :

– Un compresseur à deux étages, un axial, un centrifuge (le TURMO X comporte un étage supplémentaire)

– Une chambre de combustion annulaire

– Une turbine à deux étages entraînant le compresseur. La puissance utilisable délivrée par le générateur de gaz dépend de sa vitesse de rotation qui est fonction du débit de combustible, lui-même contrôlé par les organes de régulation du groupe électrogène.

B) Une turbine réceptrice qui transforme l’énergie cinétique des gaz en travail mécanique. Cette turbine mécaniquement indépendante du générateur à gaz est appelée « turbine libre ».

La turbine libre fournit la puissance par l’intermédiaire d’un réducteur (de rapport 0,28 environ) incorporé au turbomoteur.

Le graissage comprend trois circuits d’huile indépendants : un pour chaque turbomoteur, un pour le réducteur commun. Trois radiateurs placés sous les turbomoteurs, au travers desquels souffle un ventilateur, assurent le refroidissement de l’huile.

Le lubrifiant utilisé est une huile synthétique. Les gaz d’échappement sortant des turbines sont dirigés par des tuyères vers un silencieux d’où l’échappement se fait en toiture.

Le silencieux est constitué d’éléments absorbants (tôles perforées et matelas de laine de verre) et de résonateurs accordés pour atténuer les sons de fréquences basses. Il est refroidi par une circulation d’air capté et refoulé en toiture par un jeu d’écopes.

Il est nécessaire de renouveler en permanence l’air du compartiment moteur pour évacuer la chaleur rayonnée par les turbomoteurs, le réducteur et les radiateurs d’huile. On utilise à cet effet l’énergie résiduelle des gaz d’échappement que l’on fait passer à travers un ensemble de trompes d’extraction fonctionnant par effet de venturi. L’air chaud évacué est remplacé par de l’air frais capté à l’extérieur.

Les turbomoteurs sont alimentés, en fonctionnement normal par du combustible diesel, mais l’allumage nécessite un combustible plus volatil. L’installation a été conçue pour permettre l’alimentation avec du P.S.P. (pétrole sans parafine) pendant la période de lancement, puis en combustible diesel lorsque la vitesse du générateur de gaz atteint 13 000 tr/mn.

Le passage d’un combustible à l’autre se fait automatiquement.

Le lancement de chaque turbomoteur est entièrement automatisé. Il consiste à entraîner mécaniquement le rotor du générateur de gaz, puis à injecter le carburant dans la chambre de combustion en provoquant son inflammation par étincelles électriques. L’action sur le bouton de lancement déclenche le déroulement de diverses séquences : mise en service d’un groupe électropompe double P.S.P.-combustible diesel, entrainement de la turbine du générateur par la dynamo-démarreur Dynastart. Le P.S.P. pulvérisé par la roue cfinjection est enflammé par l’action, pendant 5 secondes, des allumeurs-torches eux-mêmes alimentés en P.S.P. par une micropompe.

Lorsque la vitesse du générateur de gaz atteint 13 000 tr/mn, la Dynastart cesse son action et une vanne automatique à 3 voies dirige vers la roue d’injection du combustible diesel au lieu de P.S.P.

Lorsque le générateur de gaz atteint 21 000 tr/ mn a lieu la mise en service progressive de la régulation et des différentes sécurités du groupe électrogène. Lors de l’arrêt normal d’un turbomoteur, il y a une courte période de fonctionnement sur P.S.P. pour faciliter le lancement suivant. Cette période est supprimée en cas d’arrêt d’urgence ou en cas de fonctionnement d’une sécurité.

Différents dispositifs de commande et de régulation du groupe électrogène ont pour but :

– de régler le courant d’excitation de l’alternateur de traction en fonction de la position du manipulateur et de la puissance disponible à la sortie du réducteur commun

– de maintenir constante à 4 000 tr/mn la vitesse des alternateurs quelle que soit la puissance demandée.

La transmission électrique

Elle est du type triphasé-continu. Les circuits de puissance et de contrôle sont scindés de façon à former deux demi-rames autonomes pour qu’un incident à une motrice laisse une demi-rame en état de fonctionnement. Dans cette hypothèse, une motrice quelconque peut alimenter les auxiliaires (éclairage, climatisation) de l’autre demi-rame. La transmission a été prévue pour 1 250 kW par turbine, ce qui ménage une marge d’augmentation de leur puissance unitaire et dans ces conditions il n’est pas nécessaire de shunter les moteurs de traction pour transmettre toute la puissance jusqu’à la vitesse maximale de 300 km/h.

Le groupe bi-TURMO d’une motrice entraine un générateur Alsthom qui réunit dans une même carcasse et sur un même arbre deux alternateurs triphasés :

– l’alternateur principal à 6 pôles, excité à travers un pont mixte thyristors + diodes par l’alternateur auxiliaire, qui alimente, par l’intermédiaire d’un pont redresseur de 24 diodes, six moteurs de traction branchés en parallèle

– l’alternateur auxiliaire auto-excité qui fournit en courant 400 Hz 380/220 V la totalité de l’énergie auxiliaire (excitation de l’alternateur principal, charge de la batterie, éclairage, climatisation, air comprimé). La fréquence de 400 Hz a été choisie en raison de l’allègement qu’elle procure dans la construction des moteurs qu’il alimente. Le courant délivré par l’alternateur principal est redressé par un bloc constitué de 24 diodes montées en pont de Graetz (4 diodes en parallèle par bras).

La ventilation des deux alternateurs et du bloc redresseur est commune.

Les moteurs de traction autoventilés et isolés en classe H peuvent par le jeu des contacteurs et des commutateurs de traction-freinage, combinés avec les inverseurs de traction, débiter dans des résistances et assurer un freinage rhéostatique important. A cet effet, un rhéostat est inclus dans le, bloc électrique de chaque motrice.

En traction comme en freinage rhéostatique . le conducteur affiche, par le moyen du manipulateur de traction ou celui de freinage l’intensité d’excitation désirée de l’alternateur principal. Cette affiche est transformée en commande de l’angle d’ouverture des thyristors par l’intermédiaire de circuits électroniques.

L’équipement de freinage

La rame T.G.V. dispose de 4 moyens d’arrêt :

– un freinage rhéostatique et un frein rotatif à courants de Foucault (TELMA) monté en bout d’arbre des moteurs de traction. Ces deux freins constituent les freins principaux de la rame. Normalement, le frein TELMA n’est utilisé qu’à la moitié de ses possibilités. Il ne donne son effort maximal qu’en cas de défaillance du frein rhéostatique.

– un frein oléopneumatique à sabot utilisé pour les freinages d’appoint et d’arrêt comportant un bloc hydraulique par roue agissant, par une double semelle en fonte, sur un côté de la roue. Les deux blocs d’un même essieu sont commandés par un cylindre oléopneumatique fixé sur le châssis de bogie.

– un frein à patins magnétiques Knorr utilisé seulement pour les freinages d’urgence. L’équipement par bogie comporte deux patins suspendus chacun par deux cylindres pneumatiques. Le frein électromagnétique n’entre en action que pour une dépression d’au moins 2 bars dans la conduite générale.

Il existe en outre un frein d’immobilisation de la rame agissant sur un essieu par bogie et qui entre automatiquement en action en cas de manque de pression au réservoir auxiliaire provoquant la diminution ou la disparition de la pression côté pneumatique des maitres-cylindres.

L’air comprimé nécessaire à l’alimentation des circuits de freinage est fourni par deux compresseurs Westinghouse, entrainés par moteurs triphasés 400 Hz, disposés sous la remorque centrale (remorque laboratoire).

La mise en action des freins se fait au moyen d’un manipulateur à 8 positions : isolement, neutre, marche et 5 crans de freinage dont le dernier correspond à l’urgence. Le freinage peut en outre être déclenché par :

– un bouton d’urgence sur chaque pupitre – par la VACMA en cas de défaillance du conducteur

– par le signal d’alarme à disposition des voyageurs

La mise en action des 4 systèmes de freinage est fonction de la dépression dans la conduite générale, elle-même fonction du cran du manipulateur.

– Cran 1 : mise en action du frein TELMA

– Cran 2 : mise en action simultanée du TELMA et du premier cran de frein rhéostatique

– Cran 3 : correspondant au frein automatique de service, mise en action du TELMA et du deuxième cran de frein rhéostatique

– Cran 4 : mise en action du TELMA et du troisième cran de frein rhéostatique ;

– Cran 5 : mise en action du TELMA, du troisième cran de freinage rhéostatique et du frein magnétique.

Dans tous les cas le frein oléopneumatique est appliqué légèrement entre 300 et 120 km/h, cela afin de nettoyer les tables de roulement des roues.

En dessous de cette vitesse son application varie suivant le cran de freinage du quart à la totalité de son effort total. En cas de raté du frein rhéostatique, le frein TELMA, qui n’est normalement utilisé qu’à demi-puissance, donne sa pleine puissance.

Des dispositifs anti-enrayeurs permettent de réduire automatiquement les efforts de freinage dès qu’ils détectent l’amorce d’un processus d’enrayage.

Climatisation

Elle est réalisée au moyen d’équipement du type aéronautique qui n’utilise que l’air comme agent d’échange de température. Chaque remorque est équipée d’un ensemble comprenant :

– un compresseur centrifuge dont la roue tourne à 42 500 tr/mn, entraînée par un moteur asynchrone 400 Hz par l’intermédiaire d’un multiplicateur. L’air aspiré à l’extérieur par ce compresseur est comprimé et, de ce fait, échauffé et refoulé vers le circuit d’utilisation par deux circuits distincts. Le premier, circuit direct, est contrôlé par une vanne doseuse et dirige l’air chaud vers le mélangeur précédant l’enceinte à climatiser :

– un groupe refroidisseur constitué d’un échangeur air-air et d’un turbo-réfrigérateur. Le deuxième circuit alimenté par une vanne « tout ou rien » dirige l’air chaud vers le refroidisseur où sa température ne peut pas descendre au-dessous de + 5 °C. Cet air refroidi est déshumidifié par un extracteur d’eau et mélangé à l’air chaud du circuit direct avant d’être distribué dans le compartiment voyageurs.

La régulation de température est obtenue par le dosage du mélange air chaud-air froid, dosage réalisé par la vanne à ouverture progressive qui est sous la dépendance du thermostat d’ambiance et du sélecteur de température. En période de préchauffage la totalité de l’air chaud est envoyée dans le compartiment voyageurs.

L’air pulsé est distribué dans le compartiment voyageurs par un double réseau de gaines placé à l’intérieur des porte-bagages. Des diffuseurs montés dans le nez des porte-bagages assurent une diffusion uniforme. En première classe, une partie de cet air peut être dirigé au gré du voyageur vers lui-même par une bouche orientable incorporée à chaque bloc d’éclairage individuel.

L’air du compartiment est évacué par des bouches placées sous le bandeau latéral du bas des faces et reliées à la boîte d’évacuation située dans le caisson sous caisse, d’où il s’échappe par des orifices calibrés.

La plate-forme d’accès. les couloirs et cabinets de toilette sont également climatisés.

Lors des passages en tunnel le système de climatisation fonctionne en circuit fermé.

Appareillage électrique

Dans chaque caisse est installée une batterie. 72 V 48 éléments chargée à partie du réseau triphasé 72 V 400 Hz par un transformateur et un redresseur. En outre, chaque motrice est équipée d’une batterie 24 V 20 éléments chargée par une des Dynastart du groupe bi-TURMO.

Les moteurs des compresseurs (13 kW) et des climatiseurs (46 kW) sont des moteurs triphasés à cage. La pompe à P.S.P. est entraînée par un moteur à courant continu 72 V de 0,4 kW. Celle du combustible diesel par un moteur asynchrone triphasé 400 Hz.

Chaque motrice comporte trois alimentations Faiveley et 19 tiroirs d’électronique dont les fonctions principales sont : de fournir, à partir des détecteurs COTEP des seuils de vitesse, les tops de patinage et d’enrayage des essieux ; de donner information de température des turbines ; de réguler l’excitation des alternateurs.

Côté sécurité, l’électronique entre en jeu pour les dispositifs de VACMA, de préannonce, de l’indicateur enregistreur de vitesse et de répétition des signaux, de cab-signal et de la commande automatique des freins. Chaque motrice comporte un groupe d’appareillage électromécanique comprenant en particulier les contacteurs de ligne et de freinage, les commutateurs d’inversion et de freinage, les transformateurs redresseurs, I’appareillage de contrôle des boîtes chaudes et celui de démarrage des bi-TURMO.

L’appareillage des remorques est monté sous la caisse dans des coffres fermés et ventilé par l’air climatisé sortant des compartiments voyageurs.

Le pupitre de conduite est mis en service par deux clés, celle de la boîte à leviers et celle du manipulateur de freinage. La première déverrouille le levier de commande de l’inverseur qui, à son tour, placé en avant ou arrière, libère le manipulateur de traction. Celui-ci a une position O crantée et une plage sans crans marqués. L’éloignement de la manette du cran O correspond à une augmentation continue de l’affiche d’excitation des alternateurs principaux.

Cet article est tiré du n°1337paru le 9 avril 1972 dans La Vie du Rail dont voici la couverture ci-dessous :

Cet article est tiré du numéro 3875 de La Vie du Rail.

Plus d’actualités et dossiers sur le rail dans La Vie du Rail version papier ou en ligne !