Cette rubrique est animée par vous et pour vous. Elle vous permet de revisiter l’histoire cheminote. Celle d’il y a 10, 20, 30, 40 ans… Profitez de nos archives en nous signalant ce que vous souhaitez relire et redécouvrir. Une plongée dans l’aventure du rail.

Faites-nous savoir vos envies dès à présent en nous écrivant au 29, rue de Clichy, 75009 Paris ou par mail à : margaux.maynard@laviedurail.com

121) TGV. Dépannage à la carte (Seconde partie)

(cet article est tiré de nos archives, il date d’il y a 38 ans)

Techniciens compétents et disponibles

La majorité des dépanneurs (90 % de l’effectif) oeuvre – en 2 x 8 heures – sur les installations du site de Conflans. Le quart environ des rames dépannées à Conflans doit l’être à l’intérieur de l’atelier « huit voies » (possibilité d’alimentation en 25 kV ou de mise hors tension de sections de caténaire, moyens de levage pour la dépose d’organes), les autres étant traitées à l’extérieur. Sous cet atelier, où différents pas.tes de travail ont- été prédéterminés, on disposera bientôt de voies spécialisées avec boucles inductives pour le cab-signal. Villeneuve, plus spécifiquement voué à l’entretien préventif, prend normalement en charge les opérations de durée supérieure à la demi-journée. Pour le dépannage, ce principe subsiste, encore qu’il faille que l’intervention soit réellement importante, eu égard au délai d’acheminement non négligeable des rames de Conflans à Villeneuve. Sur ce dernier site, les dépanneurs travaillent en journée. Par ailleurs, en gare de Paris-Lyon, quelques « mini-interventions » de l’ordre du quart d’heure peuvent être pratiquées pour permettre, in extremis, à des rames en demi-tour de repartir dans de bonnes conditions. Les agents qui y sont présents ont toutefois pour mission essentielle de relever l’état des microdisjoncteurs tout au long de la rame et de consulter les carnets de bord… mais aussi de recueillir directement l’information éventuelle auprès des conducteurs, ce pour tous les TGV à l’arrivée.

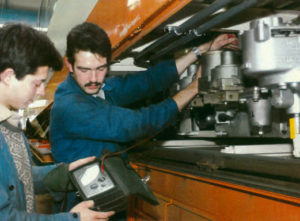

Dans la remorque R 1, vérification à l’oscilloscope sur le tiroir PCA (portes à commande automatique). Les dépanneurs communiquent entre eux par émetteurs-récepteurs. © François Jolly

Mis à part une connaissance de base suffisante en électronique, le métier de dépanneur requiert un esprit logique d’analyse-synthèse – notamment détecté par interview lors de l’embauche – et une disponibilité certaine. Les études antérieures les plus appropriées semblent relever du baccalauréat technique de type F2 ou F3. Les futurs dépanneurs ne le possédant pas, suivent un · stage de sept semaines en école de réseau, stage destiné à les élever au niveau requis. Ensuite, tout comme leurs collègues bacheliers, ils s’initient en établissement, durant quatre semaines, à la lecture des schémas basse-tension de la rame TGV (onze planches auxquelles viennent s’ajouter l’éclairage et quelques circuits haute-tension, soit environ 20 % du volume de connaissances représenté par le livret de dépannage). Ultime phase de leur formation, les dépanneurs sont alors spécialisés dans l’une des trois fonctions principales : « traction-freinage », « auxiliaires » ou bien « équipements de sécurité ». La rame TGV forme, en effet, un système assez délicat tant par le nombre d’organes la composant que par la complexité de ces organes (certaines cartes électroniques en particulier). Ce système renferme non moins de 970 cartes, dont 211 différentes, ainsi que 860 relais et contacteurs ! Afin de rester dans une fourchette raisonnable quant au volume de connaissances nécessaires à acquérir et à maintenir pour chaque dépanneur, on a donc été amené à « découper » la rame TGV selon les trois fonctions précitées, chacune correspondant à une spécialisation particulière. Le personnel se répartit de manière sensiblement égale entre ces trois fonctions, dont « l’indépendance permet clarté et responsabilité ».

Un livret en… quatorze volumes !

Eu égard à la complexité sus-décrite, les dépanneurs ne sauraient, bien entendu, travailler « sans document » ! Il s’agissait donc de leur fournir des supports permettant la connaissance du fonctionnement intime des systèmes et favorisant leur réflexion sur les fonctionnements anormaux. Le « livret de dépannage » établi à cet effet inclut des schémas (de principe et de câblage) et des « synoptiques » présentant sous une forme symbolique le cheminement et le traitement des informations au sein des différents systèmes. Sur ces schémas figurent les repères de câblage (numéros de fils, de broches, de coupleurs, de connecteurs, de relais, etc.) ainsi que… l’emplacement des « points-tests » permettant – à t’aide d’outillages ou d’appareillages appropriés – de prélever l’information ·sans perturber le système. Y est joint la figuration de la forme et des.valeurs des signaux relevés en fonctionnement normal sur les différents points-tests. L’Organisme d’étude du matériel moteur (OEMM) du réseau Sud-Est ; qui a élaboré ce livret de dépannage, a défini également les outillages et appareillages – autorisant la simulation à poste fixe du fonctionnement des différents systèmes. En principe, le dépannage commence do.ne par la mise en oeuvre de cette simulation en fonction des signalements d’anomalies, puis se poursuit au fur et à mesure du cheminement de l’information de fonction en fonction par la comparaison entre les signaux prélevés sur les points-tests et ceux observés en fonctionnement normal. Le dépanneur déduit d’une observation anormale la défaillance de la fonction adjacente, procède alors au remplacement standard du support mécanique embrochable de ladite fonction (généralement une carte électronique), puis vérifie le bon fonctionnement du système ainsi dépanné. Ces dispositions ont impliqué, au niveau de la conception originelle du matériel, une structure modulaire des systèmes ainsi que le positionnement de points-tests immédiatement accessibles, au moins de part et d’autre du module, ou bien de la fonction, s’il en existe plusieurs sur un même module …

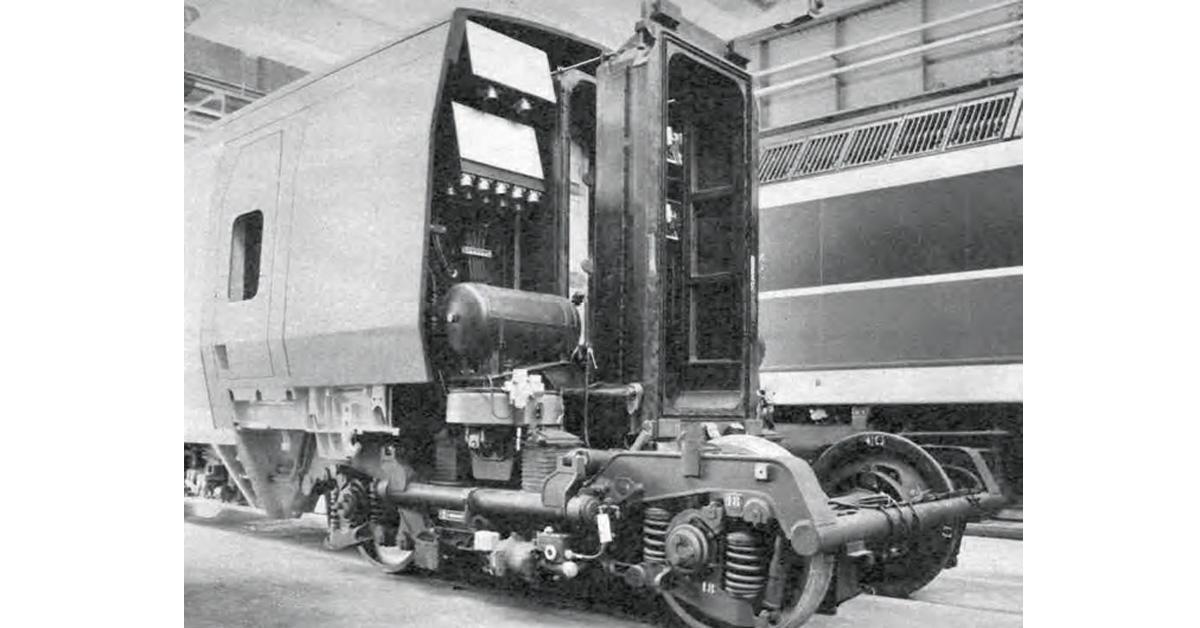

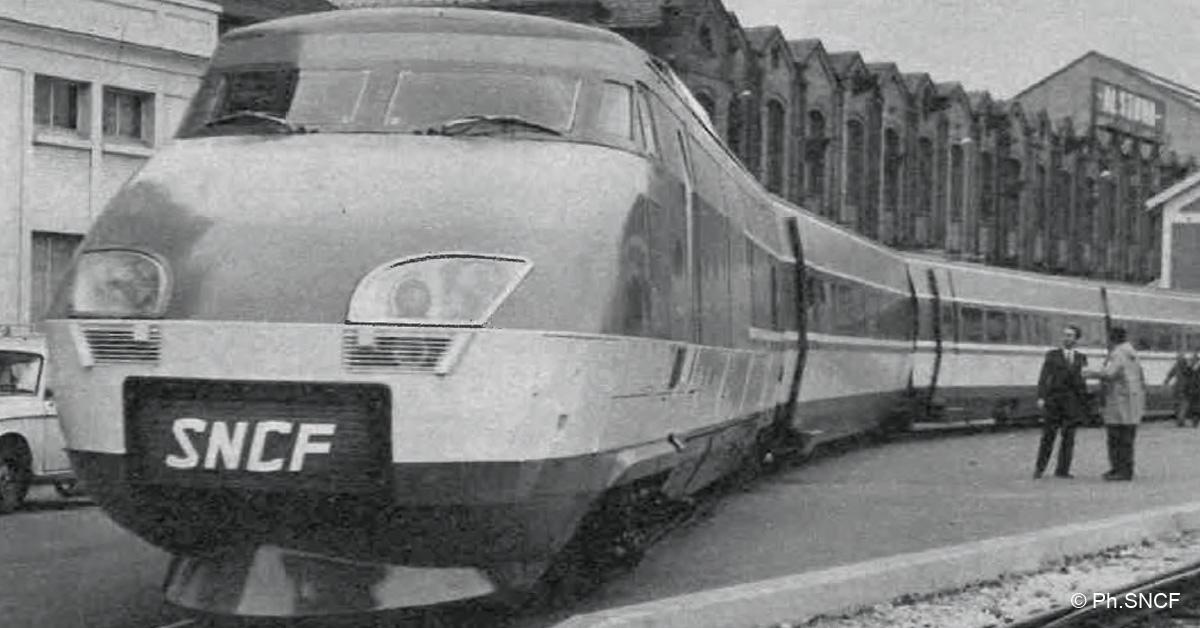

Les dépanneurs peuvent être amenés à travailler tant à l’intérieur des rames (ci-contre le bloc-armoire de cabine), qu’à l’extérieur (sur les organes masqués par les trappes latérales de caisse. © François Jolly

Les dépanneurs peuvent être amenés à travailler tant à l’intérieur des rames (ci-contre le bloc-armoire de cabine), qu’à l’extérieur (sur les organes masqués par les trappes latérales de caisse. © François Jolly

Afin d’accélérer l’évolution des dépanneurs sur le matériel, le livret de dépannage comporte également des annexes spécialisées précisant l’emplacement des divers organes symbolisés sur les schémas. Des rééditions intègrent les modifications de documents dès qu’elles sont jugées comme apportant une solution durable.

Le livret de dépannage – définissant fonctionnement, schémas de principe et câblage – représente quatorze volumes ! L’on y dénombre quelque 700 pages (format 21 x 29,7) de texte de fonctionnement, et… 200 mètres de planches. Il recèle environ 140 planches de schémas et 50 planches de signaux observables aux connecteurs de tests. Sur une rame TGV, il y a 1 400 points-tests ! La nomenclature des abréviations employées reprend plus de 3 000 termes. Le livret se divise en six parties : basse tension, traction-freinage, auxiliaires, équipements de sécurité, climatisation et freinage électropneumatique. Il va de soi qu’un tel document – aux originaux, par ailleurs, conservés sur microfilms pour des raisons de stockage – ne peut être utilisé que par des agents préalablement formés à son maniement… A la base de l’élaboration du livret de dépannage, les « notices », réalisées par les constructeurs, présentent pour le TGV la remarquable particularité d’avoir été conçues dans le souci d’être directement assimilables par les agents d’entretien. Une contrainte acceptée par les constructeurs dans le cadre des dispositions de marchés relatives à la fourniture de documents, transmettant aux futurs utilisateurs la connaissance intime de la constitution et du comportement élémentaire du matériel livré. Un total de 587 notices a été ainsi édité (les 2/3 afférent à l’électronique), représentant 47 classeurs et, sans doute, plus de … quinze mille pages !

Des valises qui ne voyagent jamais

Les outillages et appareillages de test se composent d’éléments embarqués à demeure sur les engins et de matériel au sol. A bord de chaque rame, il y a 1 400 points-tests, 50 diodes électroluminescentes (LED) et 230 microdisjoncteurs. En atelier, pour dépanner jusqu’à la carte, le dépanneur possède d’abord un ensemble d’appareils de mesure classiques : oscilloscopes, multimètres numériques, enregistreurs magnétiques ou sur papier, etc. Mais il dispose aussi de véritables simulateurs portatifs, destinés à recréer artificiellement à poste fixe, le fonctionnement de certains circuits de la rame lorsqu’elle circule. Appartiennent à cette catégorie de matériel les « valises » – ainsi dénommées en raison de leur forme – et au nombre de six : préannonce, anti-enrayage, tachymétrie, cab-signal, radio et « 50 Hz ». Analogue dans son principe mais n’ayant pas la forme de valise, le « hacheur- image » est un tiroir permettant de simuler le fonctionnement d’un bloc-moteur à vide. Enfin, une série de « cartestests » peut être utilisée, chacune pour tester en principe un tiroir déterminé : la carte EVI (émetteur VI) pour la vitesse imposée, la carte RA (récepteur d’affiche) envoyant aux blocs-moteurs une affiche d’intensité comme le ferait le manipulateur de traction en ligne, la carte PCA (portes à commande automatique) pour les portes d’accès, etc. Mais il advient pourtant, parfois, que tout cet arsenal se révèle encore insuffisant…

Car il n’y a malheureusement pas que des pannes « franches », facilement reproductibles à poste fixe. Il existe aussi une cohorte de pannes « fugitives », les systèmes présentant alors des défauts intermittents sous l’action de certains paramètres extérieurs, tels le temps de fonctionnement, la température, les vibrations, le vent, etc. D’autres moyens doivent alors être mis en oeuvre. Le premier consiste à accompagner la rame en ligne avec un enregistreur magnétique, en choisissant judicieusement les points de mesure, le dépouillement de la bande étant réalisé au retour. L’idéal serait, en effet, de « récupérer » les paramètres de fonctionnement avant et après l’apparition du défaut. En ligne, où diverses conditions, notamment de température ou de vibration, viennent à se succéder, s’opère de la sorte une approche probabiliste in situ de la panne.

Mais on peut aussi localiser un bloc fonctionnel, c’est-à-dire un ou plusieurs tiroirs susceptibles -en fonction du signalement donné -de présenter une anomalie, et le remplacer ipso facto par un bloc fonctionnel réputé bon. Ensuite, une fois la rame repartie, l’action de dépannage se poursuit à poste fixe sur des « baies d’essai ». Ces « baies », construites à partir du même matériel que celui équipant les rames, recréent en fait leur environnement. Il suffit d’y insérer le tiroir incriminé, en lieu et place du tiroir homologue existant. On peut alors, à loisir, y faire jouer certains paramètres extérieurs, tels le temps de fonctionnement (pour les pannes se manifestant au bout de N heures… ), la température (en chauffant ou refroidissant un élément), sans pour autant immobiliser une rame de manière prohibitive pour -peut-être -la simple défaillance d’un transistor sur une carte, élément dont la valeur marchande n’excède pas quelques francs …

A l’intérieur du compartiment moteur, plus précisément sur l’un des blocs-moteurs, vérification des impulsions du « tyr-ex », le thyristor excitation intervenant en freinage rhéostatique. © François Jolly

Le dépannage se scinde ainsi en deux phases, la première dans la rame et la seconde sur les baies d’essai, au nombre de deux : une baie « traction-freinage » déjà opérationnelle, simulant tout un bloc-moteur, et une baie « équipements de sécurité », actuellement en cours de construction (5). Les mêmes agents, qui interviennent d’abord sur la rame, mènent leurs investigations à terme à l’aide des baies, mode opératoire entraînant une valorisation certaine de leurs attributions et un « lissage » de la charge de travail pour l’atelier.

En matière d’aide « matérielle » au dépannage -la réflexion de l’homme demeurant primordiale -l’avenir semble appartenir aux petits détecteurs de défaut embarqués. Basés sur l’emploi de microprocesseurs, ils enregistrent continuellement en ligne un choix de paramètres initialement programmé en fonction de l’anomalie à étudier, mais présentent la particularité de ne stocker en mémoire que l’évolution de ces paramètres sur le laps de temps précédant immédiatement l’apparition du défaut. L’exploitation des résultats s’effectue en connectant directement une imprimante, qui révèle aussitôt le contenu de la mémoire (heure de la panne et configuration à cet instant). Ces _ détecteurs peuvent être très facilement mis en oeuvre sur chaque bloc-moteur au niveau de l’emplacement pour hacheur-image, ou sur les convertisseurs statiques (CVS).

Conflans gagne du temps sur le temps

Les détecteurs de défauts embarqués s’inscrivent dans cette perspective de recherche d’un maximum de renseignements sur les symptômes d’apparition de la panne, facteur fondamental dans l’établissement du diagnostic. Selon le circuit classique, l’information est principalement obtenue auprès du conducteur à l’arrivée. En outre, toutes les données relatives à la tenue des rames en circulation sont systématiquement transmises du PAR à l’OCTGV, qui répercute au répartiteur de Conflans via les agents en gare de Paris-Lyon. Ce dernier est donc averti, avant même l’arrivée de la rame chez lui, d’un éventuel défaut l’affectant, et peut aussi anticiper sur le déroule-. ment des interventions : choix d’une voie de travail sous l’atelier « huit voies », sortie des « BTX » relatifs aux travaux reportés, etc. Les dépanneurs recherchent dans l’« historique » de l’engin (le « fichier par rames ») l’existence hypothétique d’incidents antérieurs similaires, consultent par avance les chapitres concernés dans le livret de dépannage, enfin – si cela se révèle possible – sortent en « temps masqué » les pièces nécessaires qu’ils amènent à pied d’oeuvre. Le répartiteur suivra les travaux de dépannage sur la rame, puis la remettra à disposition de l’OCTGV une fois l’intervention terminée… On procède alors manuellement à la mise en archives des opérations effectuées. Une feuille d’intervention remplie par le dépanneur est classée dans le « fichier par rames », une photocopie aboutit au chef de section qui rédigera la demande de réparation au constructeur si la carte est encore sous garantie, puis inscrira l’information (s’il le juge utile) au « fichier d’interventions par organes ». Le constructeur, après avoir réparé la carte, la retournera accompagnée d’une « fiche d’intervention sur module électronique ». Le dépanneur viendra ensuite consulter cette fiche pour apprécier la justesse de son jugement. Quant aux cartes ne bénéficiant plus de la garantie, elles sont expédiées pour réparation à l’atelier- directeur de Bischheim …

En fait, le « fichier d’interventions par organes » renferme un volume considérable d’informations, parmi lesquelles des données capitales pour appréhender le comportement des cartes électroniques. Son exploitation purement manuelle se révèle pourtant lourde et difficile. Par ailleurs, en dépit de leur nature a priori tout à fait aléatoire, les pannes pourraient trahir – tout au moins pour un nombre restreint d’entre elles – une faiblesse relative de certains composants. D’où l’intérêt d’une méthode rationnelle d’exploitation de ce fichier. Pour mesurer la fiabilité d’une carte électronique, on a défini une « moyenne de temps de bon fonctionnement» (MTBF) calculée d’après les résultats détenus. Une « MTBF » correcte correspond à un fonctionnement sans défaillance supérieur à 500 000 heures. Dans cette optique, et au vu du nombre important d’organes à suivre, l’atelier dépannage s’est doté d’un mini- ordinateur destiné à finement analyser tous les cas critiques.

Par le biais de « seuils d’alarme », le traitement informatique permettra de déclencher à bon escient (c’est-à-dire après l’analyse et la réflexion indispensables) les demandes de « mises au point » formulées aux constructeurs, ou les « modifications » pour les rames échues hors garantie. Par ailleurs, un tel outil, une fois interconnecté par fils téléphoniques avec l’ordinateur de la direction du Matériel, lui-même relié aux moyens informatiques de Batignolles, réalisera en temps réel une gestion particulièrement performante de l’ensemble des composants TGV éparpillés dans la nature. Mieux encore, dans un proche avenir les responsables devraient, à chaque instant. être en mesure d’interroger cet ordinateur de n’importe quel téléphone, moyennant naturellement un code d’accès, et embrasser ainsi la situation exacte à cet instant… Actuellement, la fiabilité du matériel TGV peut être jugée excellente : 3,9 incidents pour 1 400 000 km réalisés mensuellement. Et plus de 60 000 cartes électroniques circulent sans repos sur la ligne nouvelle. Belle démonstration de fiabilité à 260 km/h !

(5) Cette baie aurait sans doute évité de « casser » la rame 15, dans l’exemple du début.